Bab II Dasar Teori MIX MOLDING. Gambar II.1 Flow Chart Proses Metal Injection Molding [6]

|

|

|

- Budi Budiaman

- 7 tahun lalu

- Tontonan:

Transkripsi

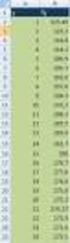

1 Bab II Dasar Teori II.1 Proses Metal Injection Molding II.1.1 Deskripsi Proses Secara garis besar proses produksi komponen melalui jalur teknologi logam serbuk dengan proses injection molding dapat dijelaskan dengan diagram alir seperti pada pada Gambar II.1. Proses ini terdiri dari proses penyiapan feedstock, pencetakan, debinding, dan sintering. Feedstock dibuat dengan cara mencampur serbuk logam dengan binder. Serbuk logam yang digunakan dalam proses metal injection molding umumnya berukuran antara μm. Campuran serbuk dengan binder kemudian digranulasi menjadi pelet dengan ukuran sekitar 5-7 mm. Campuran serbuk logam dengan binder yang berbentuk pelet inilah yang disebut dengan feedstock yang digunakan sebagai input mesin injection molding. Perbandingan jumlah serbuk dengan binder tergantung pada jenis binder, jenis logam, bentuk dan ukuran serbuk. Keseragaman ukuran serbuk juga sangat menentukan karena keberagaman ukuran serbuk menentukan kepadatan (packing density) yang sangat berpengaruh pada sifat rheologi feedstock [6]. POWDER BINDER MIX GRANULATE MOLDING DEBIND SINTER FINISH PRODUCT Gambar II.1 Flow Chart Proses Metal Injection Molding [6] Binder biasanya terdiri dari beberapa jenis polimer yang paling tidak mengandung unsur backbone material untuk penjaga bentuk (shape retention) selama debinding, low viscosity material untuk menurunkan viskositas, dan sedikit zat aditif untuk meningkatkan wetability campuran [2,6]. Binder sangat berpengaruh 5

2 pada kerapatan partikel, aglomerasi, rheologi, pencetakan, debinding, akurasi dimensi, cacat, dan komposisi kimia produk akhir [6]. Oleh karena itu pemilihan jenis-jenis polimer penyusun binder merupakan hal yang sangat penting dalam proses ini. Pada proses injeksi, feedstock dimasukkan ke dalam hopper secara bertahap. Di dalam barrel, feedstock dipanasi dengan elemen pemanas sambil didorong oleh feeding screw. Tepat di ujung nozel, feedstock harus sudah meleleh. Lelehan feedstock tersebut kemudian didorong ke dalam rongga cetak melalui nozel oleh feeding screw. Selama proses pembekuan dalam rongga cetak, tekanan masih tetap ditahan untuk mempertahankan tekanan dalam produk. Setelah produk membeku, cetakan dibuka dan produk mentah (green compact) dikeluarkan dari rongga cetak dengan bantuan ejector pin. Seringkali bekas ejector pin ini masih dapat dilihat pada produk akhir. Skema mesin injection molding tersebut adalah seperti yang terdapat pada Gambar II.2 berikut ini. INJECTION MOLD CLAMPING HOPPER HEATERS NOZZLE MOLD TIE BAR CLAMP UNIT EJECTOR HYDRAULIC MOTORS AND GEARS BARREL HYDRAULIC PUMP STATIONAY PLATEN MOVEABLE PLATEN REAR PLATEN Gambar II.2 Bagian-Bagian Mesin Injection Molding [4] Proses debinding adalah proses penghilangan binder dari dalam produk mentah. Debinding dapat dilakukan dengan berbagai cara, tapi yang paling umum dan paling mudah adalah dengan thermal debinding. Prinsip thermal debinding 6

3 adalah dengan menguapkan komponen binder dengan memanasi dan menahan dalam jangka waktu tertentu pada temperatur sedikit di atas temperatur dekomposisi komponen binder tersebut. Oleh karena itu, untuk setiap formulasi binder memerlukan pola pemanasan yang berbeda-beda sesuai dengan komponen penyusun binder tersebut. Lama penahanan pada setiap tingkat pemanasan tergantung pada ukuran produk. Jika direncanakan semua binder sudah hilang dalam proses debinding maka pada akhir proses debinding haruslah merupakan proses pra-sinter sehingga sudah mulai terjadi ikatan antar partikel untuk mempertahankan bentuk produk. Thermal debinding tidak dilakukan dengan pemanasan pada satu temperatur tinggi karena hal itu akan menyebabkan binder terdekomposisi menjadi karbon dan tidak bisa dikeluarkan dari badan produk. Proses sintering merupakan proses pemanasan yang bertujuan untuk membentuk ikatan atomik antar partikel. Selama proses ini terjadi proses densifikasi dan penghilangan rongga-rongga yang ditinggalkan binder. Proses ini akan mengakibatkan penyusutan ukuran yang cukup besar, yaitu sekitar 12% hingga 18%. Pada baja, proses ini dilakukan pada temperatur sekitar 1120 o hingga 1350 o C. Proses ini dilakukan pada atmosfer tertentu dengan mempertimbangkan kemungkinan terjadinya proses yang timbul seperti oksidasi dan reduksi. Ar, He, N 2 merupakan gas yang bersifat melindungi dari oksidasi akan tetapi tidak bisa melakukan reduksi. CO, H 2, disosiasi NH 3, dan disosiasi gas alam merupakan gas reduktor yang mampu mereduksi oksida di permukaan produk. Sedangkan atmosfer vakum memudahkan penghilangan porous dari dalam produk [6]. Jika diinginkan sistem gabungan, misalkan diinginkan terjadi proses reduksi tapi juga dengan atmosfer vakum, maka umumnya pemberian gas reduktor dilakukan selama proses debinding, sedangkan proses sintering dilakukan dalam atmosfer vakum. Proses finishing merupakan proses akhir yang disesuaikan dengan kebutuhan. Proses ini meliputi proses machining, heat treatment, plating, joining, dan lain-lain. Proses machining (pemesinan sekunder) diperlukan untuk memperbaiki toleransi geometris produk. Namun demikian, jika dibandingkan dengan teknik produksi lain proses metal injection molding lebih sedikit memerlukan proses pemesinan sekunder. Apabila tolerensi geometris yang diperlukan tidak terlalu ketat maka dapat diusahakan dengan mengoptimalkan perhitungan shrinkage. Akan tetapi 7

4 untuk produk yang memerlukan akurasi geometri tinggi, akurasi geometri tersebut diusahakan dengan pemesinan. Proses heat treatment umumnya dilakukan untuk memperbaiki sifat mekanik komponen, misalkan proses carburizing atau carbonitriding untuk meningkatkan kekerasan permukaan komponen. Proses plating juga sering diperlukan untuk memperbaiki tampilan produk atau memperbaiki sifat fisik permukaan komponen. Proses plating yang sering dilakukan antara lain proses electroplating, thermal passivation, cementation,dancoating. II.1.2 Kelebihan dan Kekurangan Kelebihan utama proses metal injection molding dibandingkan dengan teknik kompaksi lainnya terletak pada kemampuan membuat produk dengan kompleksitas geometri yang tinggi, kapasitas produksi tinggi, serta efisiensi biaya produksi tinggi. Kemampuan proses metal injection molding dalam mencapai akurasi geometri yang tinggi dapat mengurangi pemesinan sekunder. Proses ini juga mampu membuat ulir eksternal dan undercut secara langsung tanpa harus dilakukan pemesinan tambahan. Kerapatan produk akhir proses metal injection molding bisa mencapai 95% 99%. Proses comolding dua material yang berbeda juga memungkinkan untuk dilakukan, yaitu pembuatan suatu komponen dari material tertentu disusul dengan bagian lain yang dibuat dengan material lain. Salah satu keuntungan lainnya adalah bahwa optimasi desain komponen dan cetakan dapat dilakukan dengan perangkat lunak yang diadopsi dari perangkat lunak yang biasa digunakan untuk plastic injection molding [6]. Di samping berbagai kelebihan, proses metal injection molding juga mempunyai beberapa kekurangan. Tidak semua jenis serbuk logam tersedia di pasaran. Proses ini hanya cocok untuk produk dengan ukuran kecil berdasarkan pertimbangan harga cetakan, kemungkinan cacat produk, kapasitas mesin injeksi, dan waktu pemrosesan. Panjang maksimum komponen yang diijinkan umumnya adalah 100 mm dengan volume kurang dari 100 cm 3 [6]. Produk yang besar selain sulit untuk diinjeksi juga sulit dikontrol pada waktu debinding dan sintering sehingga rawan terhadap defleksi yang diakibatkan ketidakseragaman shrinkage. Kekurangan yang lain antara lain kemungkinan terjadinya gradien kepadatan yang disebabkan ketidaksempurnaan aliran pada waktu injeksi. Hal ini 8

5 mengakibatkan kerutan (warpage), crack pada waktu sintering, ataudefleksipada produk akhir. Ketebalan produk yang bisa dibuat dengan metal injection molding juga dibatasi oleh kemampuan material untuk mengalir melalui rongga cetak. Kisaran ketebalan yang umum adalah sekitar mm, namun demikian produksi hingga ketebalan kurang dari 0,5 mm juga telah berhasil dilakukan. Untuk pembuatan produk dengan bentuk yang sederhana, misalnya silindris, proses ini lebih mahal jika dibandingkan dengan proses kompaksi dengan mesin press [6]. II.1.3 Perbandingan Teknik Metal Injection Molding dengan Teknik Produksi Lain Gambar II.3 Perbandingan Teknik Metal Injection Molding dengan Teknik Produksi Lain [16] Gambar II.3 menjelaskan peta penerapan teknik metal injection molding, precission casting, forging, die casting, P/M die pressing, danmachining. Gambar II.3 menjelaskan pertimbangan teknis dan ekonomis berbagai teknik produksi yang banyak diterapkan di dunia industri. Untuk memproduksi komponen dengan jumlah sedikit dan akurasi rendah maka proses machining adalah pilihan terbaik. Jika diinginkan produk dalam jumlah kecil hingga menengah dengan kompleksitas menengah hingga tinggi maka teknik precission casting adalah yang terbaik. Proses forging, die casting, danpowder metallurgy dengan die pressing sesuai diterapkan untuk produksi dalam jumlah menengah hingga tinggi dengan kompleksitas rendah hingga menengah. Proses metal injection molding paling sesuai diterapkan pada proses produksi dengan kapasitas besar dengan kompleksitas geometri produk tinggi. 9

6 II.2 Simulasi Proses Injection Molding II.2.1 Pendahuluan Simulasi proses injection molding sangat bermanfaat dalam perencanaan proses injection molding sehingga dapat mempercepat waktu perencanaan dan memangkas ongkos produksi. Simulasi ini bekerja berdasarkan metode elemen hingga (finite element method), yaitu suatu metode perhitungan numerik untuk menganalisis suatu persoalan teknik dengan cara mendekati persoalan tersebut sebagai suatu sistem diskrit. Algoritma yang mendasari simulasi proses injection molding sangat komplek karena memperhitungkan aspek aliran masa, perpindahan panas, penyusutan ukuran, dan aspek mekanis. Waktu yang diperlukan untuk melakukan analisis tergantung pada jenis dan jumlah elemen, kompleksitas model matematik persoalan yang ditinjau, serta daya dukung perangkat keras yang digunakan. II.2.2 Siklus Operasi berikut : Siklus waktu pelaksanaan injection molding dapat dijelaskan sebagai t h t i t p t c t o Gambar II.4 Siklus Waktu Injection Molding [10] dimana : t i t p t c : injection time, adalah waktu yang diperlukan untuk pengisian rongga cetak dengan lelehan feedstock : packing time, adalahdurasifasapacking/penahanan : cooling time, adalah tambahan waktu yang diperlukan setelah packing untuk mendapatkan 90% tebal komponen membeku 10

7 t h : holding time, adalah jumlah t p dan t c, yaitu keseluruhan waktu yang diperlukan untuk menahan komponen tetap dalam cetakan sejak pengisian rongga cetak selesai t o : mold open time, adalah durasi waktu pembukaan cetakan pada saat produk dikeluarkan dari cetakan. II.2.3 Jenis-Jenis Elemen dalam Analisis Injection Molding Sebelum simulasi elemen hingga bisa dilaksanakan, model harus dimeshing terlebih dahulu. Meshing adalah pendefinisian model sebagai rangkaian elemen-elemen individual yang saling berhubungan satu sama lain sehingga secara keseluruhan dapat merepresentasikan model secara utuh. Setiap elemen mempunyai sejumlah nodal pada ujung-ujungnya. Jumlah nodal untuk setiap elemen tergantung jenis elemen yang bersangkutan. Perhitungan pada setiap nodal menjadi basis simulasi yang dilaksanakan. Semakin banyak jumlah elemen, semakin akurat hasil simulasi yang diperoleh, tapi semakin lama waktu yang diperlukan untuk menjalankan simulasi. Oleh karena itu, diperlukan optimasi antara akurasi dengan daya dukung perangkat keras dan waktu yang tersedia. Dalam simulasi Moldflow, ada tiga jenis elemen yang bisa digunakan. Hal tersebut dijelaskan dalam Tabel II.1, sedangkan output yang bisa dihasilkan dari berbagai jenis meshing tersebut diberikan dalam Tabel II.2. Tabel II.1 Jenis-Jenis Elemen Dalam Simulasi Moldflow [10] a. Midplane mesh: elemen berbentuk segitiga dengan 3 nodal, merepresentasikan model dalam 2 dimensi, yaitu bidang pada bagian tengah ketebalan model. 11

8 b. Surface mesh: elemen berbentuk segitiga dengan 3 nodal, merepresentasikan model dengan kulitnya. Setiap elemen mempunyai ketebalan tertentu. Surface mesh disebut juga dengan fusion mesh. c. Volume mesh (3D Mesh): elemen berbentuk sebagai padatan tetrahedral dengan 4 nodal. Meshing jenis ini akan menghasilkan jumlah elemen paling banyak karena model diwakili dari permukaan hingga kedalaman. Akibatnya analisis juga semakin berat. Di antara ketiga jenis elemen di atas, jika terjadi kerusakan elemen maka 3D mesh paling susah perbaikannya. Tabel II.2 Hasil Analisis yang Dihasilkan oleh Setiap Jenis Element Mesh [10] Results Midplane Fusion 3D % Shot weight:xy Plot Air traps Average velocity Bulk temperature Bulk temperature (elemental) Bulk temperature (nodal) Bulk temperature at end of fill Clamp force:xy Plot Clamp force centroid Density Displacements, core (1) Extension rate (3D) Fill time Flow rate, beams (2) Freeze time Frozen layer fraction Frozen layer fraction at end of filling Grow from In-cavity residual stress in first principal direction In-cavity residual stress in second principal direction Orientation at core Orientation at skin Orientation at bottom skin Orientation at top skin Pressure 12

9 Pressure at end of filling Pressure at V/P switch-over Pressure at injection location:xy Plot Real thickness, cavity (1) Recommended ram speed:xy Plot Shear rate Shear rate (3D) Shear rate, bulk Shear rate, maximum Shear stress at wall Sink index Sink mark depth Temperature Temperature (3D) Temperature at flow front Throughput Time to freeze Velocity Velocity (3D) Viscosity Volumetric shrinkage Volumetric shrinkage (3D) Volumetric shrinkage (at ejection) Weld lines Weld and meld lines II.2.4 Jenis-Jenis Analisis dalam Moldflow dan Data yang Diperlukan Simulasi yang ditampilkan Moldflow dihasilkan dari perhitungan beban, kondisi, dan sifat-sifat feedstock. Untuk setiap jenis analisis memerlukan input-input sifat material tertentu. Tabel II.3 menjelaskan jenis analis dengan sifat material yang diperlukan. Dari berbagai sifat material tersebut ada yang mutlak diperlukan dan ada juga yang opsional tergantung jenis simulasi yang dilakukan. Tabel II.3 Jenis-Jenis Analisis dan Property yang Diperlukan [10] Analysis Type/Property Flow analysis Viscosity More? Transition temperature Thermal conductivity Specific heat PVT More? Mechanical constants Mold coefficient of thermal expansion Ejection temperature if automatic cooling time is required Juncture loss Optional Yes 13

10 Shrinkage data (CRIMS/Strain) Matrix properties Filler properties Recommended melt/mold temperatures and ranges Fiber-flow analysis (all the Optional= above plus the following) The following filler properties: weight percentage, aspect ratio, mechanical properties data, and coefficient of thermal expansion (CTE) data More? Cooling analysis Melt density of polymer Specific heat of polymer Thermal conductivity of polymer Thermal conductivity of mold material Warpage analysis Mechanical properties If model includes part insert, insert (metal or polymer) mechanical properties Stress analysis Mechanical properties If thermal analysis, coefficient of thermal expansion (CTE) data If model includes part insert, insert (metal or polymer) mechanical properties and coefficient of thermal expansion (CTE) data If thermal analysis, coefficient of thermal expansion (CTE) data If frequency analysis, solid density of polymer and / or metal If creep analysis, isochronous stress-strain curve data Yes Yes Yes Yes II.3 Sifat Rheologis Lelehan Feedstock II.3.1 Viskositas Material Lelehan Feedstock Pengisian rongga cetak ditentukan oleh kemampuan lelehan feedstock untuk mengalir ke seluruh bagian rongga cetak dengan distribusi serbuk logam yang merata. Sifat yang paling menentukan adalah viskositas, yaitu suatu sifat yang menggambarkan hubungan antara tegangan geser (shear stress) dan laju regangan geser (shear strain rate). Fluida dengan berat molekul yang rendah seperti air dan oli mempunyai viskositas yang tergantung pada temperatur dan tekanan, tapi tidak dipengaruhi oleh shear rate. Cairan dengan sifat semacam ini disebut dengan cairan newtonian [6]. Pada umumnya, konsep fluida newtonian tidak dapat diterapkan untuk feedstock pada metal injection molding [6]. Lelehan feedstock akan memperlihatkan perilaku viskositas yang lebih komplek yang dipengaruhi oleh karakter binder dan serbuk. Selain dipengaruhi oleh tekanan dan temperatur, viskositas lelehan feedstock 14

11 juga dipengaruhi oleh laju regangan geser. Viskositas feedstock tinggi pada laju regangan rendah dan semakin menurun pada laju regangan tinggi. Fenomena ini disebut dengan shear thinning. Perilaku fluida yang seperti ini disebut dengan perilaku pseudoplastic. Bentuk penyimpangan lain dari perilaku newtonian adalah perilaku fluida dilatant. Fluida jenis ini memperlihatkan viskositas yang semakin besar jika laju regangan geser yang bekerja semakin besar. Dengan grafik skala log, perbedaan karakter viskositas fluida newtonian, dilatant, danpseudoplastic ditunjukkan oleh Gambar II.5 [6]: Dilatant Log (Viskositas) Newtonian Pseudoplastic Log (Shear rate) Gambar II.5 Plot Viskositas Material Terhadap Laju Regangan Geser [6] II.3.2 Model Matematis Sifat Rheologis Lelehan Feedstock Dalam perhitungannya, perangkat lunak simulasi injection molding mengacu pada dua macam teori viskositas. Dua-duanya dapat digunakan, namun akurasi model tersebut untuk setiap jenis material berbeda-beda. Kedua teori tersebut adalah Cross WLF-Viscosity Model dan Second Order Viscosity Model. a. Cross WLF-Viscosity Model [1] Cross-WLF Viscosity Model paling sesuai diterapkan untuk material yang viskositas cenderung seragam untuk regangan geser rendah kemudian menurun dengan semakin meningkatnya regangan geser. Persamaan Cross-WLF Viscosity Model adalah : 15

12 η η 0 = 1 η0γ ' 1+ tau * ( n) A 1( T T*) η0 = D1 exp A2 + ( T T*) dimana : - η : viskositas (Pa.s) - γ : regangan geser (1/sec) - T : temperatur (K) - T* = D2 + D3*P, dimana P adalah tekanan - A2 = A2~ + D3*P (K) - n, tau* D2, D2, D3, A1, dan A2~ adalah koefisien data fitting. b. Second Order Viscosity Model [10] Second Order Viscosity Model paling sesuai diterapkan untuk material yang menunjukkan viskositas yang selalu menurun seiring dengan meningkatnya regangan geser. Persamaan Second Order Viscosity Model adalah sebagai berikut : 2 lnη = A + B lnγ ' + CT + D[lnγ '] + ET lnγ ' + FT 2 dimana : η : viskositas (Pa.s) γ : regangan geser (1/s) T : temperatur ( o C) A, B, C, D, E, dan F adalah koefisien data fitting. II.4 PVT Properties Lelehan Feedstock Moldflow menggunakan 2-Domain Tait PVT Model dalam perhitungan kompresibilitas material selama simulasi pengisian cetakan. Kompresibilitas material mempengaruhi volume lelehan feedstock yang diperlukan. Sifat ini juga digunakan untuk memperhitungkan shrinkage yang terjadi pada produk hasil injection molding. Persamaan 2-Domain Tait PVT Model adalah sebagai berikut : V + P + ( T, P) = Vo( T ) 1 C ln 1 Vt ( T, P) B ( T ) 16

13 dimana : V (T,P) Vo T P : volume spesifik pada temperatur T dan tekanan P : volume spesifik pada zero gauge pressure : temperatur (K) : tekanan (Pa) C : konstanta tetap 0,0894 B : sensitifitas material terhadap tekanan. Sensitivitas material (B) didefinisikan sebagai berikut : Untuk T > Tt Vo = b1m + b2m (T-b5) B(T) = b3m exp[-b4m (T-b5) Vt(T,P) = 0 dimana b1m, b2m, b3m, b4m, dan b5 adalah koefisien data fitting. Untuk T < Tt Vo = b1s + b2s (T-b5) B(T) = b3s exp[-b4s (T-b5) Vt(T,P) = b7 exp[(b8(t-b5))-(b9p)] dimana b1s, b2s, b3s, b4s, b5, b7, dan b9 adalah koefisien data fitting. Selain itu, juga didefinisikan pengaruh tekanan pada temperatur transisi (Tt) : Tt (P) = b5 + b6p, dimana b5 dan b6 adalah koefisien data fitting. 17

Bab III Metode Penelitian

Bab III Metode Penelitian III.1 Flowchart Penelitian Tahap-tahap pelaksanaan analisis dan simulasi injection molding feedstock Fe-2%Ni dengan perangkat lunak Moldflow Plastic Insight dilakukan dalam beberapa

Bab III Metode Penelitian III.1 Flowchart Penelitian Tahap-tahap pelaksanaan analisis dan simulasi injection molding feedstock Fe-2%Ni dengan perangkat lunak Moldflow Plastic Insight dilakukan dalam beberapa

Bab IV Data, Simulasi, Dan Analisis

Bab IV Data, Simulasi, Dan Analisis IV.1 Data Feedstock Percobaan injection molding yang dilaksanakan dengan menggunakan tiga jenis feedstock Fe-2%Ni dan parameter pemrosesan yang sama menghasilkan kualitas

Bab IV Data, Simulasi, Dan Analisis IV.1 Data Feedstock Percobaan injection molding yang dilaksanakan dengan menggunakan tiga jenis feedstock Fe-2%Ni dan parameter pemrosesan yang sama menghasilkan kualitas

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS Karya tulis sebagai salah satu syarat untuk memperoleh gelar

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS Karya tulis sebagai salah satu syarat untuk memperoleh gelar

Tugas Akhir. Perancangan Cetakan Bagasi Sepeda Motor (Honda) Untuk Proses Injection Molding. Oleh : FIRMAN WAHYUDI

Outline: JUDUL LATAR BELAKANG RUMUSAN MASALAH BATASAN MASALAH TUJUAN PERANCANGAN METODOLOGI PERANCANGAN SPESIFIKASI PRODUK DAN SPESIFIKASI MESIN PERENCANAAN JUMLAH CAVITY DIMENSI SISTEM SALURAN PERHITUNGAN

Outline: JUDUL LATAR BELAKANG RUMUSAN MASALAH BATASAN MASALAH TUJUAN PERANCANGAN METODOLOGI PERANCANGAN SPESIFIKASI PRODUK DAN SPESIFIKASI MESIN PERENCANAAN JUMLAH CAVITY DIMENSI SISTEM SALURAN PERHITUNGAN

BAB II DASAR TEORI 2.1. Tinjau Pustaka

BAB II DASAR TEORI 2.1. Tinjau Pustaka Sugondo (2008) melakukan penelitian tentang pengaruh ketebalan pada kualitas produk plastik dan mampu bentuk dengan menggunakan simulasi pada proses injeksi. Penelitian

BAB II DASAR TEORI 2.1. Tinjau Pustaka Sugondo (2008) melakukan penelitian tentang pengaruh ketebalan pada kualitas produk plastik dan mampu bentuk dengan menggunakan simulasi pada proses injeksi. Penelitian

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID Latar Belakang Kebutuhan Produk Plastik Meningkatnya kebutuhan terhadap produk yang terbuat dari plastik Perencanaan Injection Molding yang baik

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID Latar Belakang Kebutuhan Produk Plastik Meningkatnya kebutuhan terhadap produk yang terbuat dari plastik Perencanaan Injection Molding yang baik

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION Agus Dwi Anggono Teknik Mesin Universitas Muhammadiyah Surakarta Jl. A.Yani Tromol Pos I Pabelan, Kartosura, 57102 E-mail : agusda@indosat-m3.net

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION Agus Dwi Anggono Teknik Mesin Universitas Muhammadiyah Surakarta Jl. A.Yani Tromol Pos I Pabelan, Kartosura, 57102 E-mail : agusda@indosat-m3.net

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional Agung Kaswadi 1,a,Sigit Yoewono 2,b 1 Politeknik Manufaktur Astra Jl. Gaya Motor Raya No 8, Jakarta, Indonesia 14330 2

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional Agung Kaswadi 1,a,Sigit Yoewono 2,b 1 Politeknik Manufaktur Astra Jl. Gaya Motor Raya No 8, Jakarta, Indonesia 14330 2

BAB 3 Metodologi Penelitian

BAB 3 Metodologi Penelitian Penelitian yang baik didukung metodologi yang baik selain latar belakang dan penjelasan mengenai pentingnya masalah yang diteliti. Penelitian dilakukan secara benar dan cermat

BAB 3 Metodologi Penelitian Penelitian yang baik didukung metodologi yang baik selain latar belakang dan penjelasan mengenai pentingnya masalah yang diteliti. Penelitian dilakukan secara benar dan cermat

MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK

TUGAS AKHIR LABORATORIUM PERANCANGAN DAN PENGEMBANGAN PRODUK MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK AJUN HAKIKI 2105 100 147 JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI

TUGAS AKHIR LABORATORIUM PERANCANGAN DAN PENGEMBANGAN PRODUK MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK AJUN HAKIKI 2105 100 147 JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI 2.1 Tinjauan Pustaka Cahyadi (2010) penelitian yang berjudul Analisis Parameter Operasi pada Proses Plastik Injection Molding untuk Pengendalian Cacat Produk meneliti

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI 2.1 Tinjauan Pustaka Cahyadi (2010) penelitian yang berjudul Analisis Parameter Operasi pada Proses Plastik Injection Molding untuk Pengendalian Cacat Produk meneliti

BAB III METODOLOGI PENELITIAN

BAB III METODOLOGI PENELITIAN 3.1 Prosedur Penelitian Prosedur penelitian digunakan untuk mempersempit permasalahan yang diteliti, sehingga dapat membahas dan menjelaskan permasalahan secara tepat. Pada

BAB III METODOLOGI PENELITIAN 3.1 Prosedur Penelitian Prosedur penelitian digunakan untuk mempersempit permasalahan yang diteliti, sehingga dapat membahas dan menjelaskan permasalahan secara tepat. Pada

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Optimalisasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Optimalisasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Tinjauan Pustaka berisi uraian sistematis tentang informasi hasil-hasil penelitian yang pernah dilakukan oleh peneliti sebelumnya yang relevan

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Tinjauan Pustaka berisi uraian sistematis tentang informasi hasil-hasil penelitian yang pernah dilakukan oleh peneliti sebelumnya yang relevan

METALURGI SERBUK (POWDER METALLURGY) Metalurgi Serbuk : Teknologi pemrosesan logam dimana part-part diproduksi dari serbuk metal.

METALURGI SERBUK (POWDER METALLURGY) Metalurgi Serbuk : Teknologi pemrosesan logam dimana part-part diproduksi dari serbuk metal. Teknologi proses produksi secara umum : - Serbuk dipadatkan (di compressed/

METALURGI SERBUK (POWDER METALLURGY) Metalurgi Serbuk : Teknologi pemrosesan logam dimana part-part diproduksi dari serbuk metal. Teknologi proses produksi secara umum : - Serbuk dipadatkan (di compressed/

BAB 3 METODOLOGI PENELITIAN

BAB 3 METODOLOGI PENELITIAN Untuk mendapatkan sebuah penelitian yang baik harus didukung tidak hanya dari latar belakang dan penjelasan peneitian masalah saja, melainkan juga metodolgi yang terstruktur

BAB 3 METODOLOGI PENELITIAN Untuk mendapatkan sebuah penelitian yang baik harus didukung tidak hanya dari latar belakang dan penjelasan peneitian masalah saja, melainkan juga metodolgi yang terstruktur

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure Mesin Injeksi Molding Sederhana Dengan Menggunakan Metode Simulasi Slamet Arief Hariadi 1. Budi Baharudin 1 S.T Tugas Akhir,Teknik Mesin,Politeknik

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure Mesin Injeksi Molding Sederhana Dengan Menggunakan Metode Simulasi Slamet Arief Hariadi 1. Budi Baharudin 1 S.T Tugas Akhir,Teknik Mesin,Politeknik

BAB IV PELAKSANAAN DAN PEMBAHASAN

28 BAB IV PELAKSANAAN DAN PEMBAHASAN 4.1 ALUR PROSES INJEKSI PLASTIK Gambar 4.1 Proses pencetakan pada mesin injeksi 29 Pada Proses Injeksi Plastik (Plastic Injection Molding Process) terdapat 2 bagian

28 BAB IV PELAKSANAAN DAN PEMBAHASAN 4.1 ALUR PROSES INJEKSI PLASTIK Gambar 4.1 Proses pencetakan pada mesin injeksi 29 Pada Proses Injeksi Plastik (Plastic Injection Molding Process) terdapat 2 bagian

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI Pada bab ini akan dibahas mengenai analisa dari hasil perancangan cetakan injeksi yang telah dibuat pada bab sebelumnya. Analisa akan meliputi waktu satu

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI Pada bab ini akan dibahas mengenai analisa dari hasil perancangan cetakan injeksi yang telah dibuat pada bab sebelumnya. Analisa akan meliputi waktu satu

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan dapat dilihat pada tabel 4.1. dibawah ini Tabel 4.1. Data produk glove box Data Sampel Produk Glove

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan dapat dilihat pada tabel 4.1. dibawah ini Tabel 4.1. Data produk glove box Data Sampel Produk Glove

BAB IV HASIL DAN PEMBAHASAN

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pembahasan Berdasarkan perhitungan, pengukuran arah longitudinal dan transversal dengan metode mean (rata-rata) diperoleh nilai minimum sink mark pada

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pembahasan Berdasarkan perhitungan, pengukuran arah longitudinal dan transversal dengan metode mean (rata-rata) diperoleh nilai minimum sink mark pada

BAB I PENDAHULUAN. 1.1 Latar Belakang. Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan

BAB I PENDAHULUAN 1.1 Latar Belakang Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan bahan dasar produksi. Logam yang dahulu banyak digunakan dalam proses industri kini mulai ditinggalkan.

BAB I PENDAHULUAN 1.1 Latar Belakang Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan bahan dasar produksi. Logam yang dahulu banyak digunakan dalam proses industri kini mulai ditinggalkan.

BAB III METODE PENELITIAN

BAB III METODE PENELITIAN 3.1 Alat dan Bahan Penelitian 3.1.1. Alat Penelitian Berikut adalah peralatan yang digunakan dalam penelitian ini antara lain: A. Mesin Injeksi Gambar 3.1 Mesin Injection Molding

BAB III METODE PENELITIAN 3.1 Alat dan Bahan Penelitian 3.1.1. Alat Penelitian Berikut adalah peralatan yang digunakan dalam penelitian ini antara lain: A. Mesin Injeksi Gambar 3.1 Mesin Injection Molding

Jl. Gaya Motor Raya No 8, Jakarta, Indonesia Jl. Ganesha 10, Bandung, Indonesia 40132

Optimalisasi Parameter Proses Cetak Injeksi Plastik dengan Metode Simulasi untuk Menurunkan Cacat Defleksi Agung Kaswadi 1,a *, Gita Suryani Lubis 2,b dan Sigit Yoewono 3,c 1 Politeknik Manufaktur Astra

Optimalisasi Parameter Proses Cetak Injeksi Plastik dengan Metode Simulasi untuk Menurunkan Cacat Defleksi Agung Kaswadi 1,a *, Gita Suryani Lubis 2,b dan Sigit Yoewono 3,c 1 Politeknik Manufaktur Astra

PROSES MANUFACTURING

PROSES MANUFACTURING Proses Pengerjaan Logam mengalami deformasi plastik dan perubahan bentuk pengerjaan panas, gaya deformasi yang diperlukan adalah lebih rendah dan perubahan sifat mekanik tidak seberapa.

PROSES MANUFACTURING Proses Pengerjaan Logam mengalami deformasi plastik dan perubahan bentuk pengerjaan panas, gaya deformasi yang diperlukan adalah lebih rendah dan perubahan sifat mekanik tidak seberapa.

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan pada sample produk dapat dilihat pada Tabel 4.1. Tabel 4.1. Data produk hardcase Data Produk Hardcase

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan pada sample produk dapat dilihat pada Tabel 4.1. Tabel 4.1. Data produk hardcase Data Produk Hardcase

TUGAS PENGETAHUAN BAHAN TEKNIK II CETAKAN PERMANEN

TUGAS PENGETAHUAN BAHAN TEKNIK II CETAKAN PERMANEN Disusun Oleh Nama Anggota : Rahmad Trio Rifaldo (061530202139) Tris Pankini (061530200826) M Fikri Pangidoan Harahap (061530200820) Kelas : 3ME Dosen

TUGAS PENGETAHUAN BAHAN TEKNIK II CETAKAN PERMANEN Disusun Oleh Nama Anggota : Rahmad Trio Rifaldo (061530202139) Tris Pankini (061530200826) M Fikri Pangidoan Harahap (061530200820) Kelas : 3ME Dosen

OPTIMASI CACAT SHRINKAGE PRODUK CHAMOMILE 120 ML PADA PROSES INJECTION MOLDING DENGAN METODE RESPON SURFACE

OPTIMASI CACAT SHRINKAGE PRODUK CHAMOMILE 120 ML PADA PROSES INJECTION MOLDING DENGAN METODE RESPON SURFACE Yuni Hermawan Jurusan Teknik Mesin -Fakultas Teknik - Universitas Jember Email: yunikaka@yahoo.co.id

OPTIMASI CACAT SHRINKAGE PRODUK CHAMOMILE 120 ML PADA PROSES INJECTION MOLDING DENGAN METODE RESPON SURFACE Yuni Hermawan Jurusan Teknik Mesin -Fakultas Teknik - Universitas Jember Email: yunikaka@yahoo.co.id

Pengaruh Temperatur Media Pendingin dan Circle Time terhadap Defect Crack Line pada Produk SP 04 Haemonetics

Jurnal Integrasi Vol. 9 No. 1, April 2017, 48-52 e-issn: 2548-9828 Article History Received March, 2017 Accepted April, 2017 Pengaruh Temperatur Media Pendingin dan Circle Time terhadap Defect Crack Line

Jurnal Integrasi Vol. 9 No. 1, April 2017, 48-52 e-issn: 2548-9828 Article History Received March, 2017 Accepted April, 2017 Pengaruh Temperatur Media Pendingin dan Circle Time terhadap Defect Crack Line

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST PENULISAN ILMIAH Nama : Dede Kurniadi NPM : 21410739 Program Studi : Teknik Mesin Pembimbing

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST PENULISAN ILMIAH Nama : Dede Kurniadi NPM : 21410739 Program Studi : Teknik Mesin Pembimbing

ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5

TUGAS AKHIR ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5 Disusun : DWI KARDONO NIM : D 200 040 060 JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

TUGAS AKHIR ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5 Disusun : DWI KARDONO NIM : D 200 040 060 JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

BAB II LANDASAN TEORI

BAB II LANDASAN TEORI 2.1 Proses Injection Molding Injection molding dapat membuat part yang memiliki bentuk yang kompleks dengan permukaan yang cukup baik. Variasi bentuk yang sangat banyak yang dapat

BAB II LANDASAN TEORI 2.1 Proses Injection Molding Injection molding dapat membuat part yang memiliki bentuk yang kompleks dengan permukaan yang cukup baik. Variasi bentuk yang sangat banyak yang dapat

PENGARUH SUHU, TEKANAN DAN WAKTU PENDINGINAN TERHADAP CACAT WARPAGE PRODUK BERBAHAN PLASTIK

PENGARUH SUHU, TEKANAN DAN WAKTU PENDINGINAN TERHADAP CACAT WARPAGE PRODUK BERBAHAN PLASTIK Arif Rahman Hakim Dosen Tetap Prodi Teknik Mesin Universitas Riau Kepulauan Batam Abstrak Pada penelitian ini

PENGARUH SUHU, TEKANAN DAN WAKTU PENDINGINAN TERHADAP CACAT WARPAGE PRODUK BERBAHAN PLASTIK Arif Rahman Hakim Dosen Tetap Prodi Teknik Mesin Universitas Riau Kepulauan Batam Abstrak Pada penelitian ini

Pengaruh Parameter Pencampuran terhadap Keseragaman Bahan Pengikat

Maulida / Jurnal Teknologi Proses 5(2) Juli 6: 148 15 154 Jurnal Teknologi Proses Media Publikasi Karya Ilmiah Teknik Kimia 5(2) Juli 6: 151 155 ISSN 1412-7814 Pengaruh Parameter Pencampuran terhadap Keseragaman

Maulida / Jurnal Teknologi Proses 5(2) Juli 6: 148 15 154 Jurnal Teknologi Proses Media Publikasi Karya Ilmiah Teknik Kimia 5(2) Juli 6: 151 155 ISSN 1412-7814 Pengaruh Parameter Pencampuran terhadap Keseragaman

BAB II TINJAUAN PUSATAKA

BAB II TINJAUAN PUSATAKA 2.1. Tinjauan Pustaka Optimasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan optimal mengacu

BAB II TINJAUAN PUSATAKA 2.1. Tinjauan Pustaka Optimasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan optimal mengacu

ABSTRACT

OPTIMASI DESAIN MOLD UNTUK MEREDUKSI CACAT FLASH DAN SHRINKAGE PADA PRODUK PAKU KOTAK DENGAN MENGGUNAKAN SOFTWARE SIMULASI MOLDFLOW (STUDI KASUS PADA PT. PRIMA SAKTI) Erfina Ayu W. 1, Hari Arbiantara 2,

OPTIMASI DESAIN MOLD UNTUK MEREDUKSI CACAT FLASH DAN SHRINKAGE PADA PRODUK PAKU KOTAK DENGAN MENGGUNAKAN SOFTWARE SIMULASI MOLDFLOW (STUDI KASUS PADA PT. PRIMA SAKTI) Erfina Ayu W. 1, Hari Arbiantara 2,

MATERIAL PLASTIK DAN PROSESNYA

Proses Produksi I MATERIAL PLASTIK DAN PROSESNYA by Asyari Daryus Universitas Darma Persada OBJECTIVES Mahasiswa dapat menerangkan sifat dan jenis bahan plastik Mahasiswa dapat menerangkan cara pengolahan

Proses Produksi I MATERIAL PLASTIK DAN PROSESNYA by Asyari Daryus Universitas Darma Persada OBJECTIVES Mahasiswa dapat menerangkan sifat dan jenis bahan plastik Mahasiswa dapat menerangkan cara pengolahan

BAB IIIPROSES PEMBUATAN MOLD GRAB RAIL K15A PROSES PEMBUATAN MOLD GRAB RAIL K15A

BAB IIIPROSES PEMBUATAN MOLD GRAB RAIL K15A PROSES PEMBUATAN MOLD GRAB RAIL K15A 3.1 Deskripsi Molding Injection Mold (cetakan) terdiri dari dua bagian pelat bergerak (core plate) dan pelat diam (cavity

BAB IIIPROSES PEMBUATAN MOLD GRAB RAIL K15A PROSES PEMBUATAN MOLD GRAB RAIL K15A 3.1 Deskripsi Molding Injection Mold (cetakan) terdiri dari dua bagian pelat bergerak (core plate) dan pelat diam (cavity

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI Harry Anggodo 1, Dadan Heryada 2 (1) Mahasiswa Konsentrasi Teknik Rekayasa

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI Harry Anggodo 1, Dadan Heryada 2 (1) Mahasiswa Konsentrasi Teknik Rekayasa

BAB III METODE PENELITIAN

BAB III METODE PENELITIAN 3.1 Tahapan Persiapan Sebelum melakukan penelitian ada beberapa tahapan yang harus dilakukan diantaranya: 1. Studi pustaka mengenai mesin injeksi, metode DoE, material plastik,

BAB III METODE PENELITIAN 3.1 Tahapan Persiapan Sebelum melakukan penelitian ada beberapa tahapan yang harus dilakukan diantaranya: 1. Studi pustaka mengenai mesin injeksi, metode DoE, material plastik,

BAB II LANDASAN TEORI. Secara umum pengertian injection molding adalah proses pembentukan

BAB II LANDASAN TEORI 2.1 Injection Molding 2.1.1. Pengertian Dasar Secara umum pengertian injection molding adalah proses pembentukan suatu benda atau produk dari material plastik dengan bentuk dan ukuran

BAB II LANDASAN TEORI 2.1 Injection Molding 2.1.1. Pengertian Dasar Secara umum pengertian injection molding adalah proses pembentukan suatu benda atau produk dari material plastik dengan bentuk dan ukuran

BAB III METODOLOGI PERANCANGAN

BAB III METODOLOGI PERANCANGAN Sebelum melakukan perancangan mould untuk Tutup Botol ini, penulis menetapkan beberapa tahapan kerja sesuai dengan literatur yang ada dan berdasarkan pengalaman para pembuat

BAB III METODOLOGI PERANCANGAN Sebelum melakukan perancangan mould untuk Tutup Botol ini, penulis menetapkan beberapa tahapan kerja sesuai dengan literatur yang ada dan berdasarkan pengalaman para pembuat

Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik

Jurnal Kompetensi Teknik Vol. 2, No.1, Novemberi 2010 65 Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik Toto Rusianto, Ellyawan, S.A. & Arif Rahmanto Jurusan Teknik Mesin, Institut

Jurnal Kompetensi Teknik Vol. 2, No.1, Novemberi 2010 65 Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik Toto Rusianto, Ellyawan, S.A. & Arif Rahmanto Jurusan Teknik Mesin, Institut

BAB II TINJAUAN PUSTAKA

BAB II TINJAUAN PUSTAKA 2.1 Plastic Injection Moulding Material plastik pertama dibuat manusia adalah pada tahun 1850-an oleh seorang berkebangsaaan Inggris yaitu Alexander Parkes. Melalui banyak penelitian,

BAB II TINJAUAN PUSTAKA 2.1 Plastic Injection Moulding Material plastik pertama dibuat manusia adalah pada tahun 1850-an oleh seorang berkebangsaaan Inggris yaitu Alexander Parkes. Melalui banyak penelitian,

BAB III METODOLOGI PENELITIAN

BAB III METODOLOGI PENELITIAN Pengertian metodologi penelitian secara umum adalah metode yang menjelaskan bagaimana urutan suatu penelitian yang dilakukan, yaitu dengan menggunakan alat ukur dan lanngkah

BAB III METODOLOGI PENELITIAN Pengertian metodologi penelitian secara umum adalah metode yang menjelaskan bagaimana urutan suatu penelitian yang dilakukan, yaitu dengan menggunakan alat ukur dan lanngkah

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force Jurusan Teknik Mesin, Universitas Kristen Petra E-mail: amelia@petra.ac.id, ninukj@petra.ac.id T E K N O S I M

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force Jurusan Teknik Mesin, Universitas Kristen Petra E-mail: amelia@petra.ac.id, ninukj@petra.ac.id T E K N O S I M

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring Hariyanto Gunawan (1 dan Stefanus Ongkodjojo (2 Jurusan Teknik

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring Hariyanto Gunawan (1 dan Stefanus Ongkodjojo (2 Jurusan Teknik

KERUSAKAN REFRAKTORI

Dr.-Ing. Ir. Bambang Suharno Kerusakan Refraktori Refraktori memiliki peranan penting dlm proses temp. tinggi Akibat kondisi operasi yang tak terkendali service life refraktori tidak maksimum produksi

Dr.-Ing. Ir. Bambang Suharno Kerusakan Refraktori Refraktori memiliki peranan penting dlm proses temp. tinggi Akibat kondisi operasi yang tak terkendali service life refraktori tidak maksimum produksi

PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM :

NAMA PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM : 22410181 JURUSAN : TEKNIK MESIN PENDAHULUAN Dewasa ini, pemakaian barang-barang yang

NAMA PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM : 22410181 JURUSAN : TEKNIK MESIN PENDAHULUAN Dewasa ini, pemakaian barang-barang yang

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING Edi Sunarto 1), Ir. Estu Prayogi M.KKK 2) 1), 2) Jurusan Teknik Mesin, Universitas Pancasila

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING Edi Sunarto 1), Ir. Estu Prayogi M.KKK 2) 1), 2) Jurusan Teknik Mesin, Universitas Pancasila

Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi

Yogyakarta, 6 September 2007 Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi Amelia Sugondo 1, Willyanto Anggono 2, Ian Hardianto

Yogyakarta, 6 September 2007 Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi Amelia Sugondo 1, Willyanto Anggono 2, Ian Hardianto

BAB III METODOLOGI PERANCANGAN

BAB III METODOLOGI PERANCANGAN 3.1. Bahan Perancangan Bahan perancangan adalah produk glove box dengan mengambil sampel pada produk yang sudah ada, tetapi hanya sebagai acuan tidak menyerupai dimensi dan

BAB III METODOLOGI PERANCANGAN 3.1. Bahan Perancangan Bahan perancangan adalah produk glove box dengan mengambil sampel pada produk yang sudah ada, tetapi hanya sebagai acuan tidak menyerupai dimensi dan

BAB III METODOLOGI PENELITIAN

BAB III METODOLOGI PENELITIAN 3.1 Bahan penelitian Bahan yang digunakan pada penelitian ini adalah material plastik berjenis polystyrene murni dan daur ulang. Sifat dari material plastik polystyrene yaitu

BAB III METODOLOGI PENELITIAN 3.1 Bahan penelitian Bahan yang digunakan pada penelitian ini adalah material plastik berjenis polystyrene murni dan daur ulang. Sifat dari material plastik polystyrene yaitu

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE Muhammad Luqman Saiful fikri 1, Iman Kurnia Sentosa 2, Harini Sosiati 3, Cahyo Budiyantoro 4 Program Studi Teknik Mesin, Fakultas Teknik,

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE Muhammad Luqman Saiful fikri 1, Iman Kurnia Sentosa 2, Harini Sosiati 3, Cahyo Budiyantoro 4 Program Studi Teknik Mesin, Fakultas Teknik,

3. Uraikan & jelaskan perbedaan yang mendasar antara teknik pressing & sintering konvensional dengan teknik pressing & sintering modern.

Tugas Online 2 (Tugas Individu) Jawab soal berikut ini : 1. Uraikan & jelaskan 4 keuntungan komersial & 4 kelemahan penggunaan Powder Metallurgy. 2. Jelaskan tujuan dilakukannya proses pemanasan (sintering)

Tugas Online 2 (Tugas Individu) Jawab soal berikut ini : 1. Uraikan & jelaskan 4 keuntungan komersial & 4 kelemahan penggunaan Powder Metallurgy. 2. Jelaskan tujuan dilakukannya proses pemanasan (sintering)

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir Amelia Sugondo 1, Ian H. Siahaan 2 Dosen Jurusan Teknik Mesin, Universitas Kristen Petra 1,2 E-mail: amelia@petra.ac.id, ian@petra.ac.id

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir Amelia Sugondo 1, Ian H. Siahaan 2 Dosen Jurusan Teknik Mesin, Universitas Kristen Petra 1,2 E-mail: amelia@petra.ac.id, ian@petra.ac.id

BAB II DASAR-DASAR MANUFAKTUR PRODUK

BAB II DASAR-DASAR MANUFAKTUR PRODUK II.1 Prinsip Dasar Manufaktur Produk Dalam prinsip dasar proses manufaktur suatu produk saya akan mengklasifikasikan untuk manufaktur produk prototype dan manufaktur

BAB II DASAR-DASAR MANUFAKTUR PRODUK II.1 Prinsip Dasar Manufaktur Produk Dalam prinsip dasar proses manufaktur suatu produk saya akan mengklasifikasikan untuk manufaktur produk prototype dan manufaktur

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING PUBLIKASI ILMIAH Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata Satu pada Jurusan Teknik Mesin

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING PUBLIKASI ILMIAH Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata Satu pada Jurusan Teknik Mesin

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri FX. SETO AGUNG

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri FX. SETO AGUNG

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE FX Seto Agung Riyanto 1, Paulus Wisnu Anggoro 2 dan Cahyo Budiantoro 3 1,2 Program S1 UAJY ATMI Program Studi

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE FX Seto Agung Riyanto 1, Paulus Wisnu Anggoro 2 dan Cahyo Budiantoro 3 1,2 Program S1 UAJY ATMI Program Studi

LAMPIRAN 1. = 82 mm. = 157,86 mm = 8,6 mm. = 158,5 mm (1 0,004)

LAMPIRAN 1 LAMPIRAN 1 1.1. Perhitungan Berat Produk Diketahui : V produk = 14519,56 mm 3 ρ pc =1260 kg/m 3 0.00126 g/mm 3 Ditanya : Massa produk? Jawab : m = V produk ρ pc = 14519,56 mm 3 0.00126 g/mm

LAMPIRAN 1 LAMPIRAN 1 1.1. Perhitungan Berat Produk Diketahui : V produk = 14519,56 mm 3 ρ pc =1260 kg/m 3 0.00126 g/mm 3 Ditanya : Massa produk? Jawab : m = V produk ρ pc = 14519,56 mm 3 0.00126 g/mm

BAB III OPTIMASI KETEBALAN TABUNG COPV

BAB III OPTIMASI KETEBALAN TABUNG COPV 3.1 Metodologi Optimasi Desain Tabung COPV Pada tahap proses mengoptimasi desain tabung COPV kita perlu mengidentifikasi masalah terlebih dahulu, setelah itu melakukan

BAB III OPTIMASI KETEBALAN TABUNG COPV 3.1 Metodologi Optimasi Desain Tabung COPV Pada tahap proses mengoptimasi desain tabung COPV kita perlu mengidentifikasi masalah terlebih dahulu, setelah itu melakukan

PROSES PEMBUATAN BOTOL OLI EVALUBE DENGAN EXTRUSION MOLDING DI PT.DYNAPLAST. NAMA : Ismul Hardiyansyah NPM : KELAS : 4IC04

PROSES PEMBUATAN BOTOL OLI EVALUBE DENGAN EXTRUSION MOLDING DI PT.DYNAPLAST NAMA : Ismul Hardiyansyah NPM : 23410668 KELAS : 4IC04 ABSTRAKSI Salah satu pembuatan produk botol oli di PT. Dynaplast ini adalah

PROSES PEMBUATAN BOTOL OLI EVALUBE DENGAN EXTRUSION MOLDING DI PT.DYNAPLAST NAMA : Ismul Hardiyansyah NPM : 23410668 KELAS : 4IC04 ABSTRAKSI Salah satu pembuatan produk botol oli di PT. Dynaplast ini adalah

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Pembahasan Hasil Identifikasi Produk Syarat dari perancangan mold adalah mengetahui terlebih dahulu data produk yang diperlukan untuk menentukan rancangan cetakan.

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Pembahasan Hasil Identifikasi Produk Syarat dari perancangan mold adalah mengetahui terlebih dahulu data produk yang diperlukan untuk menentukan rancangan cetakan.

BAB V HASIL DAN PEMBAHASAN

BAB V HASIL DAN PEMBAHASAN 5.1 Karakterisasi hidroksiapatit Dari hasil analisis menggunakan FESEM terlihat bahwa struktur partikel HA berbentuk flat dan cenderung menyebar dengan ukuran antara 100 400

BAB V HASIL DAN PEMBAHASAN 5.1 Karakterisasi hidroksiapatit Dari hasil analisis menggunakan FESEM terlihat bahwa struktur partikel HA berbentuk flat dan cenderung menyebar dengan ukuran antara 100 400

Rangkuman Bab II Geoffrey Boothroyd, Product Design for Manufacture and Assembly, Second Edition, Marcel Dekker.Inc, 2002

Rangkuman Bab II Geoffrey Boothroyd, Product Design for Manufacture and Assembly, Second Edition, Marcel Dekker.Inc, 2002 Pendahuluan Didalam buku referensi lain [1] disebutkan bahwa pemilihan suatu material

Rangkuman Bab II Geoffrey Boothroyd, Product Design for Manufacture and Assembly, Second Edition, Marcel Dekker.Inc, 2002 Pendahuluan Didalam buku referensi lain [1] disebutkan bahwa pemilihan suatu material

Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen Hingga

G77 Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen Hingga Rafid Buana Putra, Achmad Zubaydi, Septia Hardy Sujiatanti Departemen

G77 Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen Hingga Rafid Buana Putra, Achmad Zubaydi, Septia Hardy Sujiatanti Departemen

TI-2121: Proses Manufaktur

TI-11: Proses Manufaktur Dasar-dasar Pengecoran Logam Laboratorium Sistem Produksi www.lspitb.org 003 1. Hasil Pembelajaran Umum: Memberikan mahasiswa pengetahuan yang komprehensif tentang dasar-dasar

TI-11: Proses Manufaktur Dasar-dasar Pengecoran Logam Laboratorium Sistem Produksi www.lspitb.org 003 1. Hasil Pembelajaran Umum: Memberikan mahasiswa pengetahuan yang komprehensif tentang dasar-dasar

BAB III METODOLOGI PERANCANGAN

BAB III METODOLOGI PERANCANGAN 3.1. Bahan Perancangan Produk yang dirancang adalah preform stick T15 dengan mengambil sampel yang sudah ada. Dimensi dan bentuk berbeda, produk hanya sebagai acuan. Pada

BAB III METODOLOGI PERANCANGAN 3.1. Bahan Perancangan Produk yang dirancang adalah preform stick T15 dengan mengambil sampel yang sudah ada. Dimensi dan bentuk berbeda, produk hanya sebagai acuan. Pada

METALURGI SERBUK. By : Nurun Nayiroh

METALURGI SERBUK By : Nurun Nayiroh Metalurgi serbuk adalah metode yang terus dikembangkan dari proses manufaktur yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersamaan dan

METALURGI SERBUK By : Nurun Nayiroh Metalurgi serbuk adalah metode yang terus dikembangkan dari proses manufaktur yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersamaan dan

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS)

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS) Amelia Sugondo Jurusan Teknik Mesin Universitas Kristen Petra

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS) Amelia Sugondo Jurusan Teknik Mesin Universitas Kristen Petra

BAB I PENDAHULUAN 1.1 Latar Belakang

BAB I PENDAHULUAN 1.1 Latar Belakang Plastik adalah suatu polimer yang mempunyai sifat thermosensitive di mana apabila suatu plastik mengalami perubahan kondisi thermal maka akan berpengaruh terhadap sifat

BAB I PENDAHULUAN 1.1 Latar Belakang Plastik adalah suatu polimer yang mempunyai sifat thermosensitive di mana apabila suatu plastik mengalami perubahan kondisi thermal maka akan berpengaruh terhadap sifat

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL HALAMAN JUDUL TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL HALAMAN JUDUL TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana

MEMPREDIKSI PENYUSUTAN (SHRINKAGE) LEBIH AWAL UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIK INJECTION DENGAN MATERIAL POLYPROPYLEN Oleh :

MEMPREDIKSI PENYUSUTAN (SHRINKAGE) LEBIH AWAL UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIK INJECTION DENGAN MATERIAL POLYPROPYLEN Oleh : Suhardoko 1) ; Agus Dwi Anggono 2) 1)2) Jurusan Teknik Mesin, Akademi

MEMPREDIKSI PENYUSUTAN (SHRINKAGE) LEBIH AWAL UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIK INJECTION DENGAN MATERIAL POLYPROPYLEN Oleh : Suhardoko 1) ; Agus Dwi Anggono 2) 1)2) Jurusan Teknik Mesin, Akademi

Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen Hingga

JURNAL TEKNIK ITS Vol. 6, No. 2, (2017) ISSN: 2337-3539 (2301-9271 Print) G-77 Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen

JURNAL TEKNIK ITS Vol. 6, No. 2, (2017) ISSN: 2337-3539 (2301-9271 Print) G-77 Analisis Pengaruh Ukuran Stopper Pada Sambungan Pelat Kapal Terhadap Tegangan Sisa Dan Deformasi Menggunakan Metode Elemen

BAB III TINJAUAN PUSTAKA

15 BAB III TINJAUAN PUSTAKA 3.1 PENGERTIAN MOLD Mold (cetakan) adalah adalah rongga tempat material leleh (plastik atau logam) memperoleh bentuk. Mold terdiri dari dua bagian yaitu pelat bergerak (moveable

15 BAB III TINJAUAN PUSTAKA 3.1 PENGERTIAN MOLD Mold (cetakan) adalah adalah rongga tempat material leleh (plastik atau logam) memperoleh bentuk. Mold terdiri dari dua bagian yaitu pelat bergerak (moveable

STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING

Sidang Tugas Akhir (TM 091486) STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING oleh : Rachmadi Norcahyo

Sidang Tugas Akhir (TM 091486) STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING oleh : Rachmadi Norcahyo

BAB III RANCANGAN MOLDING DAN PROSES TRIAL NEW MOLD

BAB III RANCANGAN MOLDING DAN PROSES TRIAL NEW MOLD 3.1 Deskripsi Molding Injection Pada proses pencetakan product plastik, dalam hal ini thermoplastic, disamping mesin molding, bahan baku plastic dll,

BAB III RANCANGAN MOLDING DAN PROSES TRIAL NEW MOLD 3.1 Deskripsi Molding Injection Pada proses pencetakan product plastik, dalam hal ini thermoplastic, disamping mesin molding, bahan baku plastic dll,

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE Hasil perancangan cetakan sistem penambah dan sistem saluran pada bab III yang menghasilkan model cetakan dalam proses pengecoran belum dapat dipastikan

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE Hasil perancangan cetakan sistem penambah dan sistem saluran pada bab III yang menghasilkan model cetakan dalam proses pengecoran belum dapat dipastikan

BAB 4 PENGUMPULAN DAN ANALISA DATA

BAB 4 PENGUMPULAN DAN ANALISA DATA 4.1 Pengumpulan Data Pengumpulan data yang dilakukan dalam penulisan skipsi ini merupakan data sekunder, dimana data tersebut berasal dari proses observasi serta wawancara

BAB 4 PENGUMPULAN DAN ANALISA DATA 4.1 Pengumpulan Data Pengumpulan data yang dilakukan dalam penulisan skipsi ini merupakan data sekunder, dimana data tersebut berasal dari proses observasi serta wawancara

BAB I PENDAHULUAN. Didalam proses pencetakan produk plastik dapat digambarkan adalah adanya sejumlah

BAB I PENDAHULUAN 1.1 Latar belakang masalah Didalam proses pencetakan produk plastik dapat digambarkan adalah adanya sejumlah material plastik dengan suhu tinggi dimasukkan kedalam mold, kemudian material

BAB I PENDAHULUAN 1.1 Latar belakang masalah Didalam proses pencetakan produk plastik dapat digambarkan adalah adanya sejumlah material plastik dengan suhu tinggi dimasukkan kedalam mold, kemudian material

Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester - Hollow Glass Microspheres

JURNAL TEKNIK ITS Vol. 6, No. 1, (2017) ISSN: 2337-3539 (2301-9271 Print) F 196 Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester

JURNAL TEKNIK ITS Vol. 6, No. 1, (2017) ISSN: 2337-3539 (2301-9271 Print) F 196 Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester

BAB III PERCOBAAN III.1. DIAGRAM ALIR PERCOBAAN. 17 Ibnu Maulana Yusuf

BAB III PERCOBAAN III.1. DIAGRAM ALIR PERCOBAAN Gambar 3.1. Skema proses pembuatan filter air dari karbon serbuk dan pasir silika 17 III.2. TAHAP PERSIAPAN Pada tahap persiapan, proses-proses yang dilakukan

BAB III PERCOBAAN III.1. DIAGRAM ALIR PERCOBAAN Gambar 3.1. Skema proses pembuatan filter air dari karbon serbuk dan pasir silika 17 III.2. TAHAP PERSIAPAN Pada tahap persiapan, proses-proses yang dilakukan

BAB V ANALISA PEMBAHASAN

79 BAB V ANALISA PEMBAHASAN Setelah melakukan tahap pengumpulan dan pengolahan data, maka tahap selanjutnya adalah analisa pembahasan. Pada tahap ini akan dilakukan pengurutan terhadap Risk Priority Number

79 BAB V ANALISA PEMBAHASAN Setelah melakukan tahap pengumpulan dan pengolahan data, maka tahap selanjutnya adalah analisa pembahasan. Pada tahap ini akan dilakukan pengurutan terhadap Risk Priority Number

BAB 1 PENDAHULUAN. Mesin mixer peralatan yang sangat penting yang digunakan pada proses

BAB 1 PENDAHULUAN 1.1. Latar Belakang Mesin mixer peralatan yang sangat penting yang digunakan pada proses percampuran dua atau lebih material dalam suatu industri yang berbahan dasar thermoplastik dan

BAB 1 PENDAHULUAN 1.1. Latar Belakang Mesin mixer peralatan yang sangat penting yang digunakan pada proses percampuran dua atau lebih material dalam suatu industri yang berbahan dasar thermoplastik dan

ANALISIS PRODUK SPION PS 135 DENGAN PENGATURAN PARAMETER INJECTION TIME MATERIAL PLASTIK POLYPROPYLENE (PP) PADA PROSES INJECTION MOLDING

ANALISIS PRODUK SPION PS 135 DENGAN PENGATURAN PARAMETER INJECTION TIME MATERIAL PLASTIK POLYPROPYLENE (PP) PADA PROSES INJECTION MOLDING Singgih Fitriyanto, Yuyun Estriyanto dan Danar Susilo Wijayanto

ANALISIS PRODUK SPION PS 135 DENGAN PENGATURAN PARAMETER INJECTION TIME MATERIAL PLASTIK POLYPROPYLENE (PP) PADA PROSES INJECTION MOLDING Singgih Fitriyanto, Yuyun Estriyanto dan Danar Susilo Wijayanto

KOMPARASI SIFAT MEKANIS MATERIAL POLYPROPYLENE DENGAN VARIASI PERSENTASE KANDUNGAN FILLER CaCO3.

KOMPARASI SIFAT MEKANIS MATERIAL POLYPROPYLENE DENGAN VARIASI PERSENTASE KANDUNGAN FILLER CaCO3. Muhammad Luqman Saiful fikri 1, Cahyo Budiyantoro 2, Harini Sosiati 3 Program Studi Teknik Mesin, Fakultas

KOMPARASI SIFAT MEKANIS MATERIAL POLYPROPYLENE DENGAN VARIASI PERSENTASE KANDUNGAN FILLER CaCO3. Muhammad Luqman Saiful fikri 1, Cahyo Budiyantoro 2, Harini Sosiati 3 Program Studi Teknik Mesin, Fakultas

PEPERANCANGAN CETAKAN SAFETY GLASSES FRAME DENGAN MEMODIFIKASI CETAKAN TIDAK TERPAKAI DI POLITEKNIK MANUFAKTUR ASTRA

PEPERANCANGAN CETAKAN SAFETY GLASSES FRAME DENGAN MEMODIFIKASI CETAKAN TIDAK TERPAKAI DI POLITEKNIK MANUFAKTUR ASTRA Eko Ari Wibowo1 1, Agung Kaswadi 2, dan Suroto 3 1.Pembuatan Peralatan dan Perkakas

PEPERANCANGAN CETAKAN SAFETY GLASSES FRAME DENGAN MEMODIFIKASI CETAKAN TIDAK TERPAKAI DI POLITEKNIK MANUFAKTUR ASTRA Eko Ari Wibowo1 1, Agung Kaswadi 2, dan Suroto 3 1.Pembuatan Peralatan dan Perkakas

BAB II TINJAUAN PUSTAKA

BAB II TINJAUAN PUSTAKA 2.1 Pengeringan Pengeringan adalah proses mengurangi kadar air dari suatu bahan [1]. Dasar dari proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan

BAB II TINJAUAN PUSTAKA 2.1 Pengeringan Pengeringan adalah proses mengurangi kadar air dari suatu bahan [1]. Dasar dari proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan

BAB IV ANALISIS DATA DAN PEMBAHASAN

BAB IV ANALISIS DATA DAN PEMBAHASAN 4.1 Mold Review Mold lama yang digunakan dalam memproduksi Bobbin A K25G adalah jenis injection molding. Mold lama ini menggunakan system hot runner. Mold ini sendiri

BAB IV ANALISIS DATA DAN PEMBAHASAN 4.1 Mold Review Mold lama yang digunakan dalam memproduksi Bobbin A K25G adalah jenis injection molding. Mold lama ini menggunakan system hot runner. Mold ini sendiri

BAB IV DATA SISTEM PERPIPAAN HANGTUAH

BAB IV DATA SISTEM PERPIPAAN HANGTUAH 4.1. Sistem Perpipaan 4.1.1. Lokasi Sistem Perpipaan Sistem perpipaan yang dianalisis sebagai studi kasus pada tugas akhir ini adalah sistem perpipaan milik Conoco

BAB IV DATA SISTEM PERPIPAAN HANGTUAH 4.1. Sistem Perpipaan 4.1.1. Lokasi Sistem Perpipaan Sistem perpipaan yang dianalisis sebagai studi kasus pada tugas akhir ini adalah sistem perpipaan milik Conoco

BAB IV HASIL DAN PEMBAHASAN

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pengukuran Spesimen Pada metode DOE Taguchi yang dilakukan menggunakan analisis mean atau nilai rata rata disetiap percobaan, analisis mean pada data

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pengukuran Spesimen Pada metode DOE Taguchi yang dilakukan menggunakan analisis mean atau nilai rata rata disetiap percobaan, analisis mean pada data

KOMPARASI PARAMETER INJEKSI OPTIMUM PADA LDPE RECYCLED DAN VIRGIN MATERIAL

JMPM: Jurnal Material dan Proses Manufaktur - Vol.1, No.1, 21-30, Juni 2017 KOMPARASI PARAMETER INJEKSI OPTIMUM PADA LDPE RECYCLED DAN VIRGIN MATERIAL Raihan Ghanim 1.a, Cahyo Budiyantoro 1.b, Harini Sosiati

JMPM: Jurnal Material dan Proses Manufaktur - Vol.1, No.1, 21-30, Juni 2017 KOMPARASI PARAMETER INJEKSI OPTIMUM PADA LDPE RECYCLED DAN VIRGIN MATERIAL Raihan Ghanim 1.a, Cahyo Budiyantoro 1.b, Harini Sosiati

BAB 4 Pengumpulan dan Pengolahan Data

BAB 4 Pengumpulan dan Pengolahan Data Bab ini akan membahas mengenai pengumpulan dan pengolahan data, dimulai dari identifikasi dan analisis kerusakan boom top casting, proses improvement dan hasil dari

BAB 4 Pengumpulan dan Pengolahan Data Bab ini akan membahas mengenai pengumpulan dan pengolahan data, dimulai dari identifikasi dan analisis kerusakan boom top casting, proses improvement dan hasil dari

BAB IV HASIL DAN PEMBAHASAN

BAB IV HASIL DAN PEMBAHASAN 4.1 KARAKTERISTIK BAHAN Tabel 4.1 Perbandingan karakteristik bahan. BAHAN FASA BENTUK PARTIKEL UKURAN GAMBAR SEM Tembaga padat dendritic

BAB IV HASIL DAN PEMBAHASAN 4.1 KARAKTERISTIK BAHAN Tabel 4.1 Perbandingan karakteristik bahan. BAHAN FASA BENTUK PARTIKEL UKURAN GAMBAR SEM Tembaga padat dendritic

Asyer Paulus Mahasiswa Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri ITS

PENGARUH TEKANAN KOMPAKSI DAN WAKTU PENAHANAN TEMPERATUR SINTERING TERHADAP SIFAT MAGNETIK DAN KEKERASAN PADA PEMBUATAN IRON SOFT MAGNETIC DARI SERBUK BESI Asyer Paulus Mahasiswa Jurusan Teknik Material

PENGARUH TEKANAN KOMPAKSI DAN WAKTU PENAHANAN TEMPERATUR SINTERING TERHADAP SIFAT MAGNETIK DAN KEKERASAN PADA PEMBUATAN IRON SOFT MAGNETIC DARI SERBUK BESI Asyer Paulus Mahasiswa Jurusan Teknik Material

BAB IV PENGOLAHAN DATA DAN ANALISA DATA

BAB IV PENGOLAHAN DATA DAN ANALISA DATA 4.1 PERHITUNGAN DATA Dari percobaan yang telah dilakukan, didapatkan data berupa ketinggian permukaan fluida uji (h), debit aliran dari ketinggian permukaan fluida

BAB IV PENGOLAHAN DATA DAN ANALISA DATA 4.1 PERHITUNGAN DATA Dari percobaan yang telah dilakukan, didapatkan data berupa ketinggian permukaan fluida uji (h), debit aliran dari ketinggian permukaan fluida

BAB III METODE PENELITIAN

BAB III METODE PENELITIAN 3.1 Flow Chart Start 1. Melakukan pembelajaran,pencarian informasi, pengukuran, dan data mesin 2. Melakukan pembelajaran,pencarian informasi, pengukuran, dan data cooling tower

BAB III METODE PENELITIAN 3.1 Flow Chart Start 1. Melakukan pembelajaran,pencarian informasi, pengukuran, dan data mesin 2. Melakukan pembelajaran,pencarian informasi, pengukuran, dan data cooling tower

ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK

8 ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK Dadi Cahyadi, ST, MT. Fakultas Teknik, Universitas Serang Raya, Jl. Raya Serang Cilegon Km.5, Serang

8 ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK Dadi Cahyadi, ST, MT. Fakultas Teknik, Universitas Serang Raya, Jl. Raya Serang Cilegon Km.5, Serang