Bab IV Data, Simulasi, Dan Analisis

|

|

|

- Agus Hartanto

- 6 tahun lalu

- Tontonan:

Transkripsi

1 Bab IV Data, Simulasi, Dan Analisis IV.1 Data Feedstock Percobaan injection molding yang dilaksanakan dengan menggunakan tiga jenis feedstock Fe-2%Ni dan parameter pemrosesan yang sama menghasilkan kualitas produk yang berbeda. Ketiga jenis feedstock tersebut tidak diketahui jenis dan komposisi binder-nya. Feedstock yang pertama berasal dari Amerika dengan perbandingan volume serbuk terhadap binder adalah 50%:50%. Sedangkan dua feedstock yang lain berasal dari Korea, masing-masing dengan perbandingan serbuk terhadap binder 50%:50% dan 49%:51%. Temperatur proses untuk ketiga jenis feedstock tersebut sama, yaitu 167 oc. Percobaan terhadap feedstock produksi Amerika menghasilkan produk cacat. Produk yang dihasilkan dari proses tersebut mengalami defleksi yang sangat besar. Percobaan dengan feedstock produksi Korea dengan fraksi volume serbuk terhadap binder 49%:51% juga menghasilkan produk cacat. Hasil percobaan terbaik diperoleh dari percobaan dengan menggunakan feedstock produksi Korea dengan fraksi volume serbuk terhadap binder 50%:50%. IV.2 Data Pengujian Feedstock IV.2.1 SEM (Scanning Electron Microscopy) (a) Feedstock Dalam Bentuk Gumpalan Berdiameter 1 8mm 27

2 Serbuk Fe-2%Ni Binder (b) Partikel Fe dan Binder Dalam Satu Gumpalan Feedstock Gambar IV.1 Hasil SEM Feedstock Fe-2%Ni Fraksi Volume 50%:50% Gambar IV.1 merupakan hasil SEM feedstock Fe-2%Ni dengan fraksi volume 50%:50%. Gumpalan feedstock berukuran sekitar 7-8 mm (Gambar IV.1 (a)), sedangkan serbuk terdiri dari beberapa ukuran antara 2-7 μm denganbentukbulat (Gambar IV.1 (b)). IV.2.2 TGA (Thermogravimetry Analysis) Pengujian TGA terhadap feedstock produksi Korea (Gambar IV.2 (a)) menunjukkan adanya dua dekomposisi material yaitu di sekitar 180 o C dan 420 o C. Sampel pengujian tersebut diambil dari feedstock Fe-2%Ni produksi Korea yang tidak diketahui jenis dan komposisi binder-nya. Temperatur tertinggi pengujian tersebut adalah 550 o C, oleh karena itu dapat disimpulkan bahwa dekomposisi tersebut adalah dekomposisi binder, sedangkan serbuk logam masih tersisa dalam sampel. Dari grafik TGA tersebut diketahui bahwa komponen binder dengan komposisi tertinggi feedstock produksi Korea terdekomposisi pada temperatur sekitar 180 o C hingga sekitar 280 o C. Komponen binder yang kedua terdekomposisi mulai dari temperatur sekitar 420 o C dan telah habis pada temperatur sekitar 460 o C. Dengan menghitung fraksi berat yang hilang pada dua dekomposisi tersebut maka 28

3 dapat diperoleh fraksi volume jenis polimer yang bersangkutan jika diketahui jenis polimernya. (a) Hasil Pengujian TGA Feedstock Produksi Korea 29

4 (b) Hasil Pengujian TGA Feedstock Produksi Amerika Gambar IV.2 Hasil Pengujian TGA 30

5 Pengujian TGA terhadap feedstock produksi Amerika menunjukkan hasil yang mirip dengan feedstock produksi Korea, akan tetapi terdapat sedikit perbedaan pada temperatur dekomposisi pertama dan kedua. Dekomposisi pertama feedstock produksi Amerika terjadi pada temperatur o C, sedangkan dekomposisi kedua terjadi pada o C. Temperatur pemrosesan yang diterapkan pada proses injection molding feedstock tersebut adalah 167 o C. Pada feedstock produksi Korea, dekomposisi pertama terjadi di atas 167 o C. Oleh karena itu, temperatur 167 o Caman untuk melaksanakan injection molding feedstock tersebut. Pada feedstock produksi Amerika, kurva TGA menunjukkan bahwa pada 167 o C sudah mulai terjadi dekomposisi. Dekomposisi pada temperatur operasi ini menyebabkan permasalahan pada waktu proses injection molding dilaksanakan karena pengaruh produk dekomposisi polimer menjadi sulit ditebak. IV.2.3 FTIR (Fourier Transform Infrared Spectroscopy) Transmittance OH C=O OH Perbedaan di daerah finger print Scan FTIR SHIMADZU 8400 ZUL: Fe-2%Ni S-KOREA( ) Scan FTIR SHIMADZU 8400 ZUL: Fe-2%Ni USA( ) Wavenumbers [1/cm] Gambar IV.3 Spektrum FTIR Feedstock Gambar IV.3 merupakan spektrum FTIR feedstock produksi Korea dan feedstock produksi Amerika. Masing-masing spektrum FTIR di atas menunjukkan adanya banyak peak yang dimiliki oleh beberapa jenis polimer. Peak-peak yang 31

6 terdapat dalam spektrum di atas dirangkum dalam Tabel IV.1. Dalam spektrum tersebut terlihat adanya beberapa bagian yang sama dan beberapa bagian yang berbeda. Perbedaan yang mencolok antara keduanya adalah bahwa pada feedstock produksi Korea terdapat campuran yang lebih komplek terutama dengan ditemukannya gugus C=O pada /cm, O H bending pada /cm, dan peak pada daerah finger print ( /cm). Perbedaan spektrum FTIR ini menunjukkan bahwa jenis binder yang terdapat dalam feedstock produksi Korea berbeda dengan yang terdapat dalam feedstock produksi Amerika. Tabel IV.1 Gugus Kimia yang Ada dalam Spektrum FTIR Feedstock Wavenumber (1/cm) Produksi Korea Produksi Amerika OH OH CH 3 stretching CH 3 stretching CH 2 stretching CH 2 stretching C=O C=C C=C CH 3 dan CH 2 bending CH 3 dan CH 2 bending C C bending C C bending OH bending C O C O finger print - IV.2.4 DSC (Differential Scanning Callorimetry) Kurva DSC feedstock produksi Korea dan Amerika diberikan pada Gambar VI.4. Kurva DSC feedstock produksi Korea menunjukkan dua titik leleh yang mudah teramati, yaitu pada temperatur sekitar 150 o C dan sekitar 50 o C. Selain itu, juga masih terdeteksi adanya dua titik leleh pada temperatur rendah (antara o C). Sedangkan pada kurva DSC feedstock produksi Amerika lebih jelas terlihat adanya tiga titik leleh yaitu di sekitar 140 o C, 115 o C, dan 40 o C. Jika grafik TGA dan DSC di atas dibandingkan terlihat bahwa pengujian DSC memberikan hasil yang lebih sensitif dibandingkan TGA. Pengujian TGA hanya mendeteksi dua jenis zat baik pada feedstock produksi Korea maupun Amerika, sedangkan pengujian DSC mendeteksi adanya empat zat pada feedstock produksi Korea dan tiga zat pada feedstock produksi Amerika. Hal itu mungkin disebabkan bahwa fraksi berat zat 32

7 yang tidak terdeteksi pada TGA tersebut sangat kecil dibandingkan dengan zat yang lain sehingga pengurangan beratnya tidak terlihat pada kurva hasil pengujian TGA. (a) Hasil Pengujian DSC Feedstock Produksi Korea 33

8 (a) Hasil Pengujian DSC Feedstock Produksi Amerika Gambar IV.4 Hasil Pengujian DSC 34

9 IV.2.5 Analisis Jenis Polimer Penyusun Binder Pemeriksaan terhadap sifat termal berbagai material binder yang umum digunakan sebagai campuran binder pada Lampiran A menghasilkan kesimpulan bahwa komponen utama binder, baikfeedstock produksi Korea maupun Amerika, adalah dari kategori paraffin wax dan PE/HDPE. Hal tersebut dijelaskan dalam Tabel IV.2. Khusus untuk PE/HDPE tidak bisa dipastikan apakah gugus tersebut PE atau HDPE mengingat selisih sifat termal keduanya sangat kecil. Untuk memastikan apakah PE atau HDPE maka perlu dikarakterisasi dengan GPC (Gel Permeation Chromatography) untuk mengetahui berat molekul masing-masing unsur yang terdapat dalam binder tersebut. Tabel IV.2 Analisis Kemungkinan Zat Penyusun Binder Zat Referensi Feedstock Produksi Korea Feedstock Produksi Amerika PE/HDPE - Td : 430 o C - Tm: 139 o C Paraffin wax - Td : 188 o C - Tm: o C - Td direpresentasikan oleh kurva TGA, dekomposisi pada temperatur o C. - Tm ditunjukkan kurva DSC oleh puncak endotermik pada temperatur 150 o C. - Td direpresentasikan oleh kurva TGA, dekomposisi pada temperatur o C. - Tm ditunjukkan kurva DSC oleh puncak endotermik pada temperatur 59 o C. - Td direpresentasikan oleh kurva TGA, dekomposisi pada temperatur o C. - Tm ditunjukkan kurva DSC oleh puncak endotermik pada temperatur 140 o C. - Td direpresentasikan oleh kurva TGA, dekomposisi pada temperatur o C. - Tm ditunjukkan kurva DSC oleh puncak endotermik pada temperatur 49 o C. Pada PE/HDPE, titik leleh menurut literatur hanya 139 o C, sedangkan dari kurva DSC menunjukkan sekitar 150 o Cpadafeedstock produksi Korea dan 140 pada feedstock produksi Amerika. Perbedaan ini bisa terjadi karena setelah dicampurkan dengan zat lain, titik leleh polyethylene bisa bergeser. Melihat kecenderungan itu, dugaan yang paling kuat adalah HDPE, bukan LDPE, karena titik 35

10 leleh setelah pencampuran lebih tinggi dari titik leleh sebelum dicampur. Dugaan tersebut selanjutnya diuji dengan spektrum FTIR. Dalam Gambar IV.5, terlihat bahwa seluruh puncak yang dimiliki oleh HDPE maupun paraffin wax terdapat pada spektrum feedstock. Oleh karena itu, analisis adanya HDPE dan paraffin wax di atas adalah benar. Namun demikian, penjumlahan spektrum HDPE dan paraffin wax saja belum sepenuhnya dapat menyerupai spektrum feedstock. Dalam Lampiran A, campuran untuk binder dari HDPE dan paraffin wax adalah asam stearat (stearic acid). Asam stearat mempunyai rumus molekul CH 3 (CH 2 ) 16 COOH. Semua gugus dalam rumus molekul asam stearat dapat dijumpai pada spektrum FTIR feedstock produksi Korea; yaitu CH 3 pada panjang gelombang (1/cm), C=O pada panjang gelombang (1/cm), dan OH pada panjang gelombang (1/cm). Oleh karena itu selain HDPE dan paraffin wax, diduga juga terdapat asam stearat dalam binder feedstock produksi Korea. Dugaan ini diperkuat bahwa secara teoritis dalam campuran binder diperlukan surfaktan yang berfungsi untuk memperbaiki wetability antara binder dan partikel-partikel logam. Surfaktan juga berfungsi sebagai pelumas yang dapat menurunkan gesekan antar serbuk logam dan antara serbuk logam dengan dinding barell atau cetakan sehingga feedstock dapat lebih mudah mengalir pada waktu proses injeksi berlangsung. Selain dugaan adanya asam stearat, gugus C=C di (1/cm) pada feedstock produksi Korea menunjukkan adanya senyawa turunan alkohol tak jenuh yang dalam feedstock juga biasa dipergunakan sebagai force repulsive agent yang berfungsi sebagai deaglomerator. Namun demikian, fraksi asam stearat maupun senyawa turunan alkohol tak jenuh tersebut tidak bisa ditentukan karena tidak terdeteksi oleh TGA. Sebaliknya, pada feedstock produksi Amerika gugus zat aditif yang dimiliki oleh feedstock produksi Korea tersebut tidak ditemukan. Spektrum FTIR feedstock produksi Amerika tersebut terlihat lebih pure sebagai campuran antara HDPE dan paraffin wax. Ada kemungkinan adanya zat lain selain HDPE dan paraffin wax dalam feedstock produksi Amerika, yang ditunjukkan pada peak endotermik pada temperatur 117 o C pada kurva DSC. Akan tetapi fraksi zat tersebut juga tidak bisa dikenali karena tidak terdeteksi oleh kurva TGA. Jenis zat tersebut 36

11 juga belum dapat dikenali karena data dari karakterisasi yang dilakukan dalam penelitian ini tidak mencukupi untuk menyimpulkan jenis zat tersebut. Gambar IV.5 Gambar Analisis Spektrum FTIR Feedstock 37

12 IV.2.6 Analisis Perbandingan Feedstock Dari pengujian TGA, DSC, dan FTIR di atas dapat disimpulkan beberapa fakta yang menyebabkan feedstock produksi Korea dengan fraksi volume 50%:50% memberikan hasil paling baik pada percobaan injection molding terhadap ketiga jenis feedstock tersebut: a. Temperatur operasi 167 o C merupakan temperatur ideal untuk pemrosesan feedstock produksi Korea karena berada antara o C di atas titik leleh binder. Sebaliknya, pada temperatur tersebut feedstock produksi Amerika telah mulai mengalami dekomposisi. Jika proses injeksi dilaksanakan di atas temperatur dekomposisi binder maka produk degradasi polimer terperangkap di dalam green compact. Hal tersebut menyebabkan cacat dalam green compact karena produk dekomposisi polimer terhadap green compat menjadi sulit ditebak. Jika produk dekomposisi binder tersebut tertinggal sebagai deposit maka deposit tersebut tidak bisa hilang dengan proses debinding. Jika terbawa pada pemanasan yang lebih tinggi, yaitu pada akhir tahap debinding atau sintering, deposit tersebut dapat mengganggu fenomena difusi sehingga produk akan mengalami shrinkage tidak homogin sehingga menyebabkan cacat pada produk akhir. b. Selain dua zat utama yang terdeteksi pada pengujian TGA, masih ada zat lain dalam feedstock. Zat yang tidak terdeteksi oleh TGA tersebut dapat dideteksi oleh pengujian DSC dan FTIR. Diduga zat-zat tersebut adalah zat aditif yang jumlahnya dalam fraksi volume sangat kecil. Zat aditif tersebut ditambahkan ke dalam feedstock untuk memperbaiki sifat campuran, yaitu untuk pelumas atau untuk deaglomerator. c. Hasil pengujian FTIR menunjukkan bahwa feedstock produksi Korea mempunyai campuran yang lebih komplek. Dibandingkan dengan feedstock produksi Amerika, feedstock produksi Korea memiliki gugus C=O pada /cm, O H bending pada /cm dan kemunculan peak di daerah finger print pada /cm. Gugus tersebut diduga dimiliki oleh senyawa turunan alkohol yang sering dicampurkan ke dalam feedstock sebagai force repulsive agent untuk mengurangi terjadinya aglomerasi. Oleh karena itu, dapat disimpulkan bahwa feedstock Korea mempunyai homogenitas distribusi penempatan serbuk karena adanya campuran zat deaglomerator. Homogenitas penempatan serbuk tersebut 38

13 menentukan homogenitas densitas green compact. Gradien densitas green compact menyebabkan non-uniform shrinkage pada proses debinding dan sintering sehingga menyebabkan terjadinya defleksi pada produk akhir. Hal ini menjelaskan mengapa produk akhir percobaan injection molding dengan feedstock Korea lebih baik dibandingkan dengan produk akhir yang dihasilkan dari feedstock produksi Amerika. d. Feedstock produksi Korea dengan fraksi volume 50%:50% memberikan hasil yang lebih baik dibandingkan dengan feedstock serupa tapi fraksi volume 49%:51% berarti campuran feedstock produksi Korea dengan komposisi 50%:50% adalah yang paling optimal. Komposisi serbuk binder ini sangat berpengaruh pada sifat rheologis feedstock sehingga sangat mempengaruhi keberhasilan proses injection molding. Sifat rheologis feedstock yang baik akan memberikan pola alir pengisian cetakan yang lebih baik sehingga feedstock dapat mengalir kedalam seluruh rongga cetak dengan lebih mudah. Sifat rheologis yang baik dapat mengurangi cacat air traps (udara terperangkap) dan weld lines. Oleh karena itu, dapat dijelaskan bahwa komposisi feedstock produksi Korea dengan fraksi volume 50%:50% adalah lebih baik dibandingkan dengan fraksi volume 49%:51%. e. Perbedaan binder system antara feedstock produksi Korea dan feedstock produksi Amerika terletak pada tambahan zat-zat aditif yang ada di dalam keduanya. Feedstock produksi Korea diduga mempunyai dua jenis zat aditif, yaitu asam stearat sebagai pelumas dan senyawa turunan alkohol sebagai deaglomerator, sedangkan feedstock produksi Amerika hanya memiliki satu jenis zat aditif. Pencampuran zat aditif tersebut dengan paraffin wax dan HDPE menyebabkan pergeseran sifat termal paraffin wax dan HDPE sehingga temperatur dekomposisi dan temperatur leleh paraffin wax dan HDPE dalam campuran menjadi berbeda. IV.3 Fraksinasi Penyusun Binder Dalam penelitian ini, simulasi hanya dilakukan menggunakan feedstock yang memberikan hasil terbaik dalam percobaan injection molding, yaitu feedstock produksi Korea dengan fraksi volume 50%:50%. Fraksinasi komponen polimer penyusun binder ditentukan dengan hasil pengujian TGA. Sebagaimana disebutkan 39

14 di atas, bahwa TGA hanya mendeteksi dua kejadian dekomposisi, sedangkan menurut spektrum FTIR dan analisis DSC masih ada unsur lain yang terdapat dalam campuran binder. Oleh karena itu, fraksinasi dalam penelitian ini sifatnya masih pendekatan. Fraksinasi yang pertama diperoleh dari kurva TGA adalah fraksi berat. Dengan diketahuinya dua unsur yang terdekomposisi pada kurva TGA tersebut adalah paraffin wax dan HDPE maka fraksi volume paraffin wax dan HDPE dapat ditentukan. Dari perhitungan pada Lampiran B diperoleh bahwa fraksi volume paraffin wax dan HDPE binder feedstock produksi Korea di atas adalah 63,5%:36,5%. Fraksi volume tersebut digunakan untuk mendekati sifat campuran binder. Sifat campuran binder dan serbuk logam ditentukan dengan rules of mixture. Perhitungan fraksi volume dari kurva TGA dan penggunannya dalam rules of mixture untuk menentukan sifat campuran binder-serbuk logam dicantumkan dalam Lampiran B. IV.4 Inventarisasi Data Simulasi IV.4.1 Basis Data Material Perhitungan sifat-sifat feedstock secara lengkap dapat dilihat pada Lampiran B, sedangkan inventarisasi data penting sifat material untuk keperluan simulasi dengan Moldflow adalah sebagai berikut : a. Data sifat termal - melt temperatur : 150 o C (diambil dari data percobaan DSC) - transition temperature :70 o C (diambil dari data percobaan DSC) - specific heat : J/kgC (Rule of mixture, LampiranB) - thermal conductivity : 40,366 W/mC (Rule of mixture, LampiranB) Khusus untuk konduktifitas termal, harga konduktifitas termal feedstock jauh di atas harga yang wajar untuk polimer. Moldflow membatasi harga konduktifitas termal yang bisa diinputkan dalam kisaran antara 0 dan 10 W/mC. b. Koefisien Cross-WLF Viscosity Model (Lampiran B) - n : 0, Tau* : Pa - D1 :10 10 Pa.s 40

15 - D2 : 263 K - D3 :0 - A1 : 17,44 - A2~ : 51,6 K. Jika parameter hasil iterasi di atas dimasukkan ke dalam Moldflow akan diperoleh plot Cross-WLF Viscosity Model adalah sebagai berikut : Gambar IV. 6 Plot Cross-WLF Viscosity Model c. Data 2-Domain Tait PVT Model Properties (Lampiran B) - Melt Density : 4,41 g/cm 3 - Solid Density : 4,47 g/cm 3 - b5 : K - b6 : E-07 K/Pa - b1m : m 3 /kg - b2m : E-07 m 3 /kg-k - b3m : Pa - b4m : /K - b1s : m 3 /kg - b2s : E-07 m 3 /kg-k 41

16 - b3s : Pa - b4s : /K - b7 : E-05 m 3 /kg - b8 : /K - b9 : E-08 1/Pa. Plot 2-Domain Tait PVT Model feedstock adalah sebagai berikut : Gambar IV.7 Plot 2-Domain Tait PVT Model d. Data sifat mekanik (Rule of mixture, LampiranB) - 1 st principle direction E 1 : MPa - 2 nd principle direction E 1 : MPa - poisson ration (v 12 ) : poisson ration (v 23 ) : (thermal expantion coefficient) : /C - 2 (thermal expantion coefficient) : /C e. Data Filler Properties Berdasarkan contoh yang terdapat dalam basis data material Moldflow, untuk mensimulasikan injection molding dengan material campuran antara polimer dan serbuk padat, maka serbuk logam didefinisikan sebagai filler. Dalam kasus ini, 42

17 serbuk Fe-2%Ni dalam kondisi prealloyed. Oleh karena itu, Fe-2%Ni didefinisikan sebagai satu kesatuan. Berdasarkan perhitungan yang terlampir dalam Lampiran B, diperoleh persen berat Fe-2%Ni sebesar 88 %Wt. Dalam simulasi ini, sifat mekanik lain dari filler didekati dengan sifat mekanik serbuk besi (Fe) yang terdapat dalam basis data Moldflow. IV.4.2 Basis Data Spesifikasi Mesin Injection Molding Mesin injection molding yang digunakan adalah NISSEI seri PN-60. Berikut adalah data yang diperlukan dalam basis data spesifikasi mesin yang digunakan dalam simulasi: a. Injection Unit maximum injection stroke :85mm maximum injection rate : 177cm 3 /s machine screw diameter :36mm b. Hydraulic Unit maximum injection pressure : 169 MPa intensification ratio :10 machine hydraulic respon time :0,2 c. Clamping Unit maximum machine clamp force : 64.1 Ton. IV.4.3 Basis Data Controller Parameter operasi didefinisikan dalam basis data controller sebagai berikut: - Fill time : 1,6 detik - Stroke volume determination : Automatic - Cooling time :20s - Velocity/pressure (tergantung mana yang tercapai terlebih dulu) : Velocity/pressure switch-over by % volume :99%Volume Velocity/pressure switch-over by injection time :1,6s - Packing/holding time :20s - Pack/hold pressure profile : 43

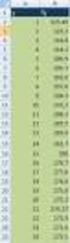

18 Tabel IV.3 Packing/Holding Pressure Profile Duration (s) % Filling Pressure Ambient temperature :25 o C - Melt temperature (temperatur nozel) : 167 o C - Mold cavity temperature :60 o C. IV.5 Simulasi dan Analisis IV.5.1 Deskripsi Model Penjelasan model komponen yang digunakan dalam analisis ini adalah sebagai berikut : a. Model Komponen Moldflow tidak disertai dengan interface pembuatan model yang baik. Oleh karena itu model dibuat dengan perangkat lunak CAD lain. Dalam penelitian ini, model dikerjakan dengan Solid Works Model tersebut kemudian di-import ke dalam Moldflow dan didefinisikan dengan fusion elemen mesh. Gambar teknik komponen yang dianalisis dalam penelitian ini terlampir pada Lampiran D, sedangkan gambar model yang telah di-import dan didefinisikan dengan fusion elemen mesh (model elemen hingga) diberikan pada Gambar IV.9. b. Gating System Dalam simulasi ini digunakan cetakan dengan dua rongga cetak. Gating system didesain simetris untuk memperoleh aliran yang seimbang ke dalam kedua rongga cetak tersebut. Dalam simulasi ini, lokasi gate disesuaikan dengan percobaan injection molding yang telah dilaksanakan. Geometri sprue, runner, dan gate diberikan pada Gambar IV.8. 44

19 Gambar IV.8 Gating System c. Data Model Elemen Hingga Gambar IV.9 Model Elemen Hingga - Mesh type : fusion - Jumlah rongga cetak : 2 - Jumlah total elemen : elemen - Jumlah nodal : 6362 nodal - Jumlah beam element :18(sprue, runner,dangate) 45

20 - Volume komponen total (2 cavity) :11cm 3 - Volume sprue, runner, dan gate :1,57cm 3 IV.5.2 Hasil Simulasi Dalam simulasi ini, input data di atas disimpan dalam user database Moldflow. Tiga buah basis data dibuat, masing-masing basis data material, spesifikasi mesin, dan controller. Basis data dalam Moldflow disimpan dengan file berekstensi.udb (user database). Basis data lainnya mengikuti default basis data Moldflow atau dibuat secara langsung pada waktu pemodelan dilaksanakan. Output simulasi adalah sebagai berikut : a. Filling Time Gambar IV.10 Simulasi Filling Time Hasil simulasi filling time diberikan pada Gambar IV.10. Dengan pendefinisian input waktu pengisian selama 1,6 detik maka diperoleh bahwa keseluruhan rongga cetak baru akan terisi dalam waktu 1,913 detik. Simulasi tersebut juga menunjukkan material mengalir ke dalam kedua rongga cetak dengan seimbang. Akan tetapi, hasil ini juga menunjukkan bahwa penentuan lokasi gate kurang 46

21 tepat karena menyebabkan lokasi yang terisi terakhir kali mengarah ke salah satu sisi saja, yaitu pada bagian bawah rongga cetak. Hal ini dapat menyebabkan overpacking, yaitu adanya bagian yang sudah terisi dan terkompresi lebih dengan material sementara ada bagian lain yang masih mengalir. Terjadinya overpacking dapat menyebabkan terjadinya warpage. Kondisi ini bisa diperbaiki dengan memilih lokasi gate yang lebih baik sehingga diperoleh aliran dalam cetakan yang lebih seimbang. Aliran pengisian cetakan yang baik adalah yang dapat mengisi seluruh bagian terjauh secara bersamaan. b. Pressure At V/P Switchover Gambar IV.11 Plot Distribusi Tekanan pada Saat Terjadi V/P Switchover V/P switchover adalah kondisi peralihan kontrol pergerakan mandrel yang semula berdasarkan kecepatan injeksi beralih ke tekanan dalam nozel. Hasil simulasi V/P switchover diberikan pada Gambar IV.11. V/P switchover pada umumnya didefinisikan pada kondisi 99% volume rongga cetak telah terisi. Dalam simulasi ini, V/P switchover didefinisikan dengan 99% volume dan waktu injeksi 1,6 detik. Kedua kondisi ini akan digunakan salah satunya tergantung mana yang tercapai lebih dulu. Hasil analisis menunjukkan bahwa V/P 47

22 switchover terjadi pada detik ke 1,6 dimana baru 91,48% volume rongga cetak terisi [Lampiran C]. c. XY Plot of Pressure At Injection Location Distribusi tekanan pada titik injeksi terhadap waktu diberikan pada Gambar IV.12. Tekanan naik dengan sangat cepat pada saat pengisian rongga cetak. Puncak tekanan yang terjadi adalah 81,78 MPa. Setelah itu tekanan dijaga konstan hingga produk dalam rongga cetak membeku. Sesuai dengan pengaturan pack/holding pada basis data controller, tekanan yang diperlukan untuk penahanan selama pembekuan didefinisikan sebesar 80% tekanan maksimum yaitu sebesar 65,42 MPa. Waktu pembekuan sesuai dengan yang ditentukan dalam controller, yaitu selama 20 detik. Gambar IV.12 Plot Distribusi Tekanan Terhadap Waktu pada Titik Injeksi d. Pressure at End of Fill Distribusi tekanan pada setiap lokasi pada akhir langkah injeksi diberikan pada Gambar IV.13. Tekanan nozel pada saat akhir langkah injeksi adalah 65,42 MPa. Tekanan pada rongga cetak sebelum terisi oleh cairan adalah nol (1 atm absolut). 48

23 Tekanan ini naik baru setelah terjangkau oleh muka aliran (flow front). Tekanan ini terus naik seiring dengan semakin jauhnya posisi itu dari muka aliran. Cairan dapat mengalir jika ada gradien tekanan. Oleh karena itu tekanan paling besar adalah pada nozel. Pada akhir langkah injeksi, tekanan pada posisi terjauh harus lebih dari nol agar material dapat mengisi seluruh rongga cetak. Udara dalam rongga cetak terdorong ke luar dari rongga cetak dan tergantikan dengan feedstock. Gambar IV.13 Plot Distribusi Tekanan pada Akhir Injeksi e. Volumetric Shrinkage At Ejection Hasil analisis Volumetric shrinkage pada saat produk dikeluarkan dari cetakan diberikan pada Gambar IV.14. Volumetric shrinkage yang terjadi adalah berkisar antara 3,249% - 4,017%. Dari kisaran itu, distribusi volumetric shrinkage yang terjadi pada rongga cetak kurang dari 3,4%. Sedangkan volumetric shrinkage 3,4% hingga 4,017% terjadi pada gating system. Kisaran shrinkage yang kecil dan distribusi yang seragam ini menunjukkan bahwa produk hasil cetakan dapat dikeluarkan dari rongga cetak dengan baik dan kecil kemungkinan terjadi warpage dan defleksi. 49

24 Gambar IV.14 Plot Volumeric Shrinkage pada Setiap Titik f. Air traps Gambar IV.15 Plot Lokasi Kemungkinan Terjadi Shrinkage 50

25 Hasil analisis lokasi kemungkinan terjadi air traps diberikan pada Gambar IV.15. Dalam simulasi ini, semua lokasi kemungkinan terjadinya udara terperangkap ada di lokasi dengan geometri komplek. Produk hasil injeksi harus dicermati dari kemungkinan adanya cacat ini, jika diperlukan dapat dilakukan venting untuk mengalirkan udara keluar atau dengan diberikan air trapper, yaitu rongga kecil pada ujung tempat terjadinya air trap yang berfungsi untuk menampung udara yang terperangkap pada lokasi tersebut. g. Clamp Force Gambar IV.16 Plot Clamp Force Terhadap Waktu Gambar IV.16 merupakan distribusi clamp force yang harus ditahan oleh clamping unit terhadap waktu. Gambar insert menunjukkan lokasi pusat beban cekam akibat proses pencetakan. Clamping unit berfungsi untuk menahan tekanan pada rongga cetak pada tahap packing, yaitu penahanan tekanan dalam rongga cetak setelah seluruh rongga cetak tersisi selama proses pembekuan. Clamp force merupakan integral dari tekanan pada rongga cetak terhadap luas bidang yang sejajar dengan clamping unit. Dalam simulasi ini, gaya pencekaman naik dan mencapai puncaknya sebesar 8,6439 Ton pada akhir tahap packing. 51

26 h. Recommended Ram Speed Kecepatan mandrel dalam mendorong material ke dalam cetakan tidak konstan sepanjang proses injeksi berlangsung. Mandrel berjalan lambat pada awalnya, kemudian meningkat ketika material mulai mengisi rongga cetak, dan kemudian melambat kembali setelah rongga cetak sudah hapir penuh. Kecepatan mandrel yang direkomendasikan selama proses pengisian cetakan diberikan pada Gambar IV.17. Gambar IV.17 Plot Rekomendasi Kecepatan Mandrel i. Sink Index Gambar IV.18 berikut merupakan prediksi terjadinya sink mark dan void. Sink mark dan void bisa terjadi sebagai akibat dari geometri di sisi belakangnya. Suatu lokasi dengan volume yang besar akan mengalami shrinkage lokal lebih besar sehingga menyebabkan sisi di depannya mengalami void atau sink mark. Sink index adalah suatu ukuran indikasi kemungkinan terjadinya shrinkage lokal yang didasarkan pada perhitungan volume bagian yang telah dan yang belum membeku dari waktu ke waktu. Sink index dipengaruhi oleh jenis material, geometri, dan posisi relatif terhadap titik injeksi. Semakin tinggi sink index, semakin tinggi kemungkinan terjadi shrinkage di lokasi itu. Pada simulasi ini, 52

27 diperoleh sink index nol dan merata di semua bagian. Hal ini menunjukkan bahwa potensi terjadinya ketidakderagaman shrinkage sangat kecil. Hasil ini sejalan dengan poin e (volumetric shrinkage at ejection) dimana shrinkage yang terjadi cenderung seragam di seluruh bagian. Hal ini menunjukkan bahwa terjadinya defleksi sebagai akibat dari ketidak seragaman shrinkage sangat kecil. Gambar IV.18 Plot Distribusi Sink Index j. Weld lines Gambar IV.19 adalah hasil analisis prediksi lokasi terjadinya weld lines. Weld lines adalah cacat yang terjadi ketika dua aliran bertemu. Dalam simulasi di atas, prediksi lokasi weld lines terjadi pada permukaan atau pada rusuk bagian produk dimana banyak terdapat variasi bentuk. Pada bagian tersebut terdapat core yang menyebabkan aliran feedstock harus terpecah dan bertemu kembali untuk mengisi penuh seluruh rongga cetakan. Geometri yang komplek pada bagian itu sangat riskan dengan terjadinya weld lines apalagi jika tekanan pada waktu pengisian terlalu kecil sehingga tidak cukup kuat memberikan tekanan pada aliran feedstock. Hal ini dapat diatasi dengan memindahkan titik injeksi atau memvariasikan tekanan injeksi sehingga diperoleh pola aliran yang lebih baik. 53

28 Gambar IV.19 Plot Lokasi Kemungkinan Terjadi Weld lines k. % Shot Weight Gambar IV.20 Plot % Shot Weight Terhadap Waktu 54

29 Gambar IV.20 adalah perkiraan berat feedstock dalam rongga cetak mulai dari saat injeksi hingga membeku menjadi komponen solid. Selama proses injeksi berlangsung, berat material yang telah mengisi rongga cetak bertambah seiring dengan waktu. Hasil analisis ini menunjukkan persen berat material yang ada dalam rongga cetak terhadap berat total keseluruhan komponen. Berat material dalam analisis ini dihitung berdasarkan volume material yang ada dalam rongga cetak dan berat jenis feedstock pada temperatur kamar. l. Bulk Temperature Gambar IV.21 Plot Bulk Temperature Bulk temperature merepresentasikan energi yang dipindahkan pada suatu lokasi. Hasil analisis bulk temperature diberikan pada Gambar IV.21. Bagian dengan aliran yang kontinyu memberikan harga bulk temperature yang lebih tinggi, sedangkan jika aliran berhenti pada suatu daerah maka bulk temperature akan turun dengan cepat. Hasil simulasi ini menunjukkan bahwa bulk temperature selama pengisian cetakan cenderung seragam. Bulk temperature yang seragam menunjukkan bahwa shrinkage yang terjadi juga seragam. Oleh karena itu kemungkinan terjadi warpage juga sangat kecil. Hal ini sejalan dengan hasil 55

30 sebelumnya, yaitu poin e (volumetric shrinkage at ejection) dan poin index). i (sink m. Temperature at Flow Front Gambar IV.22 Plot Distribusi Temperatur Muka Alir Plot temperature at flow front pada gambar IV.22 berikut ini menggambarkan distribusi temperatur pada muka aliran pada berbagai tempat selama proses pengisian rongga cetak. Temperatur ini merupakan temperatur muka alir saat melewati lokasi yang bersangkutan. Dalam gambar ini terlihat bahwa temperatur muka aliran yang paling kecil terjadi pada lokasi yang paling akhir terisi. Dalam analisis ini tidak terjadi short shot, artinya temperatur muka alir pada seluruh lokasi lebih besar dari temperatur transisi feedstock. Short shot adalah suatu kejadian dimana temperatur muka alir lebih kecil dari temperatur transisi material, akibatnya aliran akan terhenti sebelum semua rongga cetak terisi material. Namun demikian, distribusi temperatur pada titik terjauh terlihat mengumpul di satu tempat, yaitu pada lokasi berwarna biru. Hal ini masih dapat diperbaiki dengan mengubah posisi gate sehingga temperatur pada posisi terjauh menjadi tidak terlalu rendah. 56

31 n. Circuit Coolant Temperature Cairan pendingin yang dipergunakan dalam simulasi ini adalah air (sudah tersedia di dalam basis data Moldflow) dengan temperatur awal 25 o C dan bilangan Renold Sirkuit pendingin didesain menggunakan dua saluran dengan saluran masuk dan keluar seperti pada Gambar IV.23. Diameter saluran adalah 6 mm dengan kekasaran 0,05 mm. Hasil analisis pada Gambar IV.23 menunjukkan bahwa perbedaan temperatur air masuk dan keluar sangat kecil. Hal ini menunjukkan bahwa desain sirkuit tersebut telah mencukupi untuk kebutuhan pendinginan pada injection molding ini. Gambar IV.23 Plot Distribusi Temperatur Cairan Pendingin o. Circuit Metal Temperature Plot distribusi temperatur pada permukaan saluran pendingin pada Gambar IV.24 di atas menunjukkan bahwa temperatur permukaan saluran yang paling besar adalah pada daerah di dekat sprue. Hal ini menunjukkan bahwa pembuangan panas yang paling besar terjadi di daerah tersebut. 57

32 Gambar IV.24 Plot Distribusi Temperatur Permukaan Sirkuit Pendingin p. Deflection Gambar IV.25 Plot Total Defleksi pada Setiap Posisi 58

33 Plot all effect deflection pada Gambar IV.25 menjelaskan prediksi deformasi setiap titik pada keseluruhan model. Moldflow memberikan output secara best fit overlay, yaitu geometri sebelum deformasi dan sesudah terjadinya deformasi digambarkan secara bertumpukan dengan penempatan terbaik. Dalam komponen yang dianalisis ini, bagian yang paling kritis adalah bawah karena bagian komponen tersebut berpasangan dengan komponen lain. Jika defleksi yang terjadi terlalu besar maka dapat mengganggu fungsi mekanisnya. Dalam plot total defleksi pada arah sumbu Y (Gambar IV.26), terlihat bahwa defleksi yang terjadi pada bagian tersebut cukup kecil, yaitu maksimal sebesar 0,0038 mm. Harga ini cukup kecil sehingga tidak akan mengganggu fungsi komponen ini secara mekanis. Namun demikian, defleksi yang timbul pada saat debinding dan sintering juga masih harus diantisipasi. Gambar IV.26 Plot Defleksi Pada Arah Sumbu Y IV.6 Diskusi Beberapa hal penting yang perlu diperhatikan dari simulasi di atas diantaranya: 59

34 a. Pesan error dalam analysis report summary error sebagai berikut : Dalam analysis report summary pada Lampiran C terdapat dua pesan ** WARNING ** The thermal conductivity of the polymer has the wrong order of magnitude. The polymer thermal conductivity should be about 0.1 W/m K. Please check the thermal conductivity of the polymer on the Thermal Properties tab of the Thermoplastics Material properties dialog. ** WARNING ** The polymer mechanical properties are of the wrong order of magnitude. The elastic modulus (E) should be about 10^9 Pa, and Poisson's ratio (MU) for isotropic materials should be about Kedua pesan di atas, warning dan 98361, merupakan peringatan yang disampikan oleh Moldflow karena harga input property material di luar kisaran kewajaran sifat plastik. Warning merupakan peringatan mengenai konduktifitas termal yang tidak wajar. Harga konduktifitas termal plastik yang wajar adalah sekitar 0.1 W/mK. Dalam perhitungan, konduktifitas termal feedstock yang digunakan dalam simulasi ini adalah 40 W/mC. Karena Moldflow membatasi kisaran harga konduktifitas termal material antara 0 10 W/mC, maka dalam simulasi ini diinputkan 9,9 W/mC. Harga ini adalah harga paling besar yang bisa diinputkan ke dalam basis data material Moldflow. Dengan harga yang masih dalam kisaran ijin Moldflow pun peringatan tersebut muncul. Oleh karena itu, dapat disimpulkan bahwa peringatan tersebut akan selalu muncul jika digunakan untuk mensimulasikan metal injection molding. Hal ini sejalan dengan penelitian serupa [3] yang dilakukan oleh tim peneliti dari CISP (Center for Innovatif Centered Product) Pensylvania State University. Warning merupakan peringatan harga sifat mekanik yang tidak wajar. Peringatan muncul karena input sifat mekanik feedstock dinilai jauh melebihi kewajaran sifat mekanik polimer. Sama dengan peringatan di atas, hal ini disebabkan Moldflow menjadikan sifat polimer sebagai acuan. Jika Moldflow diberi input dengan harga yang terlalu besar maka Moldflow akan memberikan peringatan seperti di atas. Oleh karena itu, peringatan seperti ini tidak bisa dihindari. Namun demikian, besaran sifat mekanik tidak dibatasi oleh Moldflow sehingga tidak akan mengganggu hasil analisis. 60

35 b. Pengaruh pembatasan kisaran input konduktifitas termal Konduktifitas termal merupakan laju perpindahan panas per satuan panjang per derajat Celcius secara konduksi. Sifat ini merupakan suatu ukuran kemampuan material untuk mendisipasikan panas. Pembatasan kisaran input pada basis data sifat material dalam Moldflow dapat menyebabkan perhitungan tidak dilaksanakan dengan semestinya. Menurut Tabel II.3, konduktifitas termal diperlukan baik untuk analisis aliran maupun pendinginan. Oleh karena itu ouput hasil simulasi metal injection molding dengan Moldflow pasti terpengaruh. Kesalahan input konduktifitas termal dapat menyebabkan kesalahan perhitungan pendinginan, perhitungan viskositas, perhitungan aliran, dan perhitungan pembekuan. Oleh karena itu, semua output simulasi dapat terpengaruh. Keterbatasan Moldflow ini juga ditemui oleh Binet [3] yang melakukan penelitian serupa pada tahun Binet melakukan simulasi injection molding Stainless Steel 316L dengan 35 Vol% binder, terdiri dari campuran polyethylene, wax, dan lubricant. Selain melakukan simulasi dengan Moldflow, Binet melakukan komparasi dengan eksperimen. Dalam studi komparasi tersebut, Binet membuktikan bahwa simulasi Moldflow dapat merepresentasikan proses injeksi dengan baik. Oleh karena itu, untuk mengetahui seberapa besar pengaruh kesalahan input konduktifitas termal terhadap akurasi simulasi yang dihasilkan oleh Moldflow masih perlu diteliti lebih jauh. c. Perbaikan Sistem Cetakan Dalam hasil analisis prediksi lokasi air traps dan weld lines terlihat bahwa diprediksikan akan terjadi air traps dan weld lines pada rongga cetak bagian bawah. Bagian tersebut merupakan bagian dengan geometri paling komplek karena terdapat core dan banyak variasi geometri. Lokasi tersebut adalah lokasi dimana terjadi pertemuan aliran feedstock dari arah yang berbeda karena sebelumnya terpecah oleh core. Pada lokasi tersebut juga terjadi banyak perubahan arah aliran feedstock, oleh karena itu lokasi tersebut memang rawan dengan air traps dan weld lines. Untuk mengatasi hal ini maka diperlukan aliran dengan tekanan yang lebih besar sehingga dapat mengurangi akibat adanya weld lines serta dapat lebih menekan udara untuk keluar dari daerah tersebut. 61

36 Hasil analisis flow front temperature menunjukkan bahwa temperatur muka alir pada lokasi yang diprediksikan akan terjadi air traps dan weld lines sudah mendekati temperatur transisi. Pada kondisi itu, viskositas feedstock sangat tinggi. Jika gradien tekanan pada saat feedstock mengisi lokasi tersebut terlalu kecil maka aliran feedstock berjalan terlalu lambat. Aliran lambat tersebut berarti hanya mampu menyebabkan shear rate yang rendah. Sesuai dengan sifat rheologis feedstock (Gambar IV.6), jika shear rate terlalu rendah maka viskositas menjadi sangat besar. Hal itulah yang menyebabkan mengapa pada lokasi ini menjadi sangat rawan dengan terjadinya air traps dan weld lines. Hal itu semakin parah dengan banyaknya variasi geometri sehingga aliran harus selalu berubah arah untuk dapat mengisi penuh rongga cetak. Akibat lain dari aliran yang buruk di atas adalah kemungkinan terjadinya gradien densitas. Densitas pada lokasi tersebut lebih rendah dari densitas pada lokasi lain yang terisi lebih dulu. Akibatnya, pada lokasi ini juga rawan terjadi defleksi pada saat di-debinding dan sintering. Untuk dapat memperbaiki kondisi di atas, harus diusahakan supaya lokasi di daerah tersebut dapat terisi lebih cepat. Hal ini dapat dilakukan dengan pemberian tekanan injeksi yang lebih besar atau dengan memindahkan lokasi injeksi ke lokasi yang lebih optimal. Pemberian tekanan injeksi yang lebih besar akan memperbesar kemungkinan terjadinya fenomena jetting yang dapat mengakibatkan terjadinya air traps dan weld lines pada lokasi dekat gate. Oleh karena itu, pemindahan lokasi gate lebih baik. Pada analisis filling time (Gambar IV.10) terlihat bahwa aliran pada lokasi terjauh dari titik injeksi berlangsung tidak seimbang. Rongga cetak bagian atas telah terisi terlebih dulu sementara rongga cetak bagian bawah belum terisi. Oleh karena itu, lokasi titik injeksi dapat diturunkan untuk memperoleh pola pengisian cetakan yang lebih seimbang. Penentuan lokasi terbaik dapat dilakukan dengan Moldflow. Hasil analisis penentuan lokasi titik injeksi terbaik (best gate location) pada model di atas adalah seperti pada Gambar IV.27. Hasil analisis lokasi titik injeksi terbaik ditunjukkan pada lokasi dengan warna biru pada Gambar IV.27. Oleh karena itu, untuk mengurangi kemungkinan terjadinya air traps dan weld lines serta untuk mengurangi terjadinya short shot pada 62

37 lokasi tersebut maka lokasi gate perlu dipindah ke bawah (mendekati lokasi dengan warna biru). Dengan demikian diharapakan lokasi terjadinya air traps dan weld lines dapat terisi lebih cepat, dengan tekanan yang lebih besar, dan dengan viskositas yang lebih rendah. Titik injeksi optimal Titik injeksi awal Gambar IV.27 Hasil Analisis Best Gate Location 63

Bab III Metode Penelitian

Bab III Metode Penelitian III.1 Flowchart Penelitian Tahap-tahap pelaksanaan analisis dan simulasi injection molding feedstock Fe-2%Ni dengan perangkat lunak Moldflow Plastic Insight dilakukan dalam beberapa

Bab III Metode Penelitian III.1 Flowchart Penelitian Tahap-tahap pelaksanaan analisis dan simulasi injection molding feedstock Fe-2%Ni dengan perangkat lunak Moldflow Plastic Insight dilakukan dalam beberapa

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS Karya tulis sebagai salah satu syarat untuk memperoleh gelar

ANALISIS FEEDSTOCK Fe-2%Ni DAN STUDI PENGGUNAAN PERANGKAT LUNAK SIMULASI PLASTIC INJECTION MOLDING UNTUK SIMULASI METAL INJECTION MOLDING TESIS Karya tulis sebagai salah satu syarat untuk memperoleh gelar

Tugas Akhir. Perancangan Cetakan Bagasi Sepeda Motor (Honda) Untuk Proses Injection Molding. Oleh : FIRMAN WAHYUDI

Outline: JUDUL LATAR BELAKANG RUMUSAN MASALAH BATASAN MASALAH TUJUAN PERANCANGAN METODOLOGI PERANCANGAN SPESIFIKASI PRODUK DAN SPESIFIKASI MESIN PERENCANAAN JUMLAH CAVITY DIMENSI SISTEM SALURAN PERHITUNGAN

Outline: JUDUL LATAR BELAKANG RUMUSAN MASALAH BATASAN MASALAH TUJUAN PERANCANGAN METODOLOGI PERANCANGAN SPESIFIKASI PRODUK DAN SPESIFIKASI MESIN PERENCANAAN JUMLAH CAVITY DIMENSI SISTEM SALURAN PERHITUNGAN

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID Latar Belakang Kebutuhan Produk Plastik Meningkatnya kebutuhan terhadap produk yang terbuat dari plastik Perencanaan Injection Molding yang baik

LOGO PERENCANAAN DAN ESTIMASI BIAYA PRODUKSI CETAKAN LID Latar Belakang Kebutuhan Produk Plastik Meningkatnya kebutuhan terhadap produk yang terbuat dari plastik Perencanaan Injection Molding yang baik

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION Agus Dwi Anggono Teknik Mesin Universitas Muhammadiyah Surakarta Jl. A.Yani Tromol Pos I Pabelan, Kartosura, 57102 E-mail : agusda@indosat-m3.net

PREDIKSI SHRINKAGE UNTUK MENGHINDARI CACAT PRODUK PADA PLASTIC INJECTION Agus Dwi Anggono Teknik Mesin Universitas Muhammadiyah Surakarta Jl. A.Yani Tromol Pos I Pabelan, Kartosura, 57102 E-mail : agusda@indosat-m3.net

Bab II Dasar Teori MIX MOLDING. Gambar II.1 Flow Chart Proses Metal Injection Molding [6]

![Bab II Dasar Teori MIX MOLDING. Gambar II.1 Flow Chart Proses Metal Injection Molding [6] Bab II Dasar Teori MIX MOLDING. Gambar II.1 Flow Chart Proses Metal Injection Molding [6]](/thumbs/56/38234946.jpg) Bab II Dasar Teori II.1 Proses Metal Injection Molding II.1.1 Deskripsi Proses Secara garis besar proses produksi komponen melalui jalur teknologi logam serbuk dengan proses injection molding dapat dijelaskan

Bab II Dasar Teori II.1 Proses Metal Injection Molding II.1.1 Deskripsi Proses Secara garis besar proses produksi komponen melalui jalur teknologi logam serbuk dengan proses injection molding dapat dijelaskan

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force Jurusan Teknik Mesin, Universitas Kristen Petra E-mail: amelia@petra.ac.id, ninukj@petra.ac.id T E K N O S I M

Studi Pengaruh Kemiringan Dinding Mangkok Terhadap Tekanan Injeksi dan Filling Clamp Force Jurusan Teknik Mesin, Universitas Kristen Petra E-mail: amelia@petra.ac.id, ninukj@petra.ac.id T E K N O S I M

BAB 3 Metodologi Penelitian

BAB 3 Metodologi Penelitian Penelitian yang baik didukung metodologi yang baik selain latar belakang dan penjelasan mengenai pentingnya masalah yang diteliti. Penelitian dilakukan secara benar dan cermat

BAB 3 Metodologi Penelitian Penelitian yang baik didukung metodologi yang baik selain latar belakang dan penjelasan mengenai pentingnya masalah yang diteliti. Penelitian dilakukan secara benar dan cermat

MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK

TUGAS AKHIR LABORATORIUM PERANCANGAN DAN PENGEMBANGAN PRODUK MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK AJUN HAKIKI 2105 100 147 JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI

TUGAS AKHIR LABORATORIUM PERANCANGAN DAN PENGEMBANGAN PRODUK MICROCELLULAR INJECTION MOLDING SEBAGAI ALTERNATIF DALAM PEMBUATAN PRODUK PLASTIK AJUN HAKIKI 2105 100 147 JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure Mesin Injeksi Molding Sederhana Dengan Menggunakan Metode Simulasi Slamet Arief Hariadi 1. Budi Baharudin 1 S.T Tugas Akhir,Teknik Mesin,Politeknik

Analisa Variasi Tekanan dan Temperatur Untuk Produk Fishing Lure Mesin Injeksi Molding Sederhana Dengan Menggunakan Metode Simulasi Slamet Arief Hariadi 1. Budi Baharudin 1 S.T Tugas Akhir,Teknik Mesin,Politeknik

BAB 3 METODOLOGI PENELITIAN

BAB 3 METODOLOGI PENELITIAN Untuk mendapatkan sebuah penelitian yang baik harus didukung tidak hanya dari latar belakang dan penjelasan peneitian masalah saja, melainkan juga metodolgi yang terstruktur

BAB 3 METODOLOGI PENELITIAN Untuk mendapatkan sebuah penelitian yang baik harus didukung tidak hanya dari latar belakang dan penjelasan peneitian masalah saja, melainkan juga metodolgi yang terstruktur

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional Agung Kaswadi 1,a,Sigit Yoewono 2,b 1 Politeknik Manufaktur Astra Jl. Gaya Motor Raya No 8, Jakarta, Indonesia 14330 2

Simulasi dan Studi Eksperimental Proses Injeksi Plastik Berpendingin Konvensional Agung Kaswadi 1,a,Sigit Yoewono 2,b 1 Politeknik Manufaktur Astra Jl. Gaya Motor Raya No 8, Jakarta, Indonesia 14330 2

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri

OPTIMALISASI PARAMETER INJEKSI UNTUK MINIMASI SHRINKAGE, SINK MARKS DAN WARPAGE PADA INDUSTRI MOLD MODERN TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri

BAB IV HASIL DAN PEMBAHASAN

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pembahasan Berdasarkan perhitungan, pengukuran arah longitudinal dan transversal dengan metode mean (rata-rata) diperoleh nilai minimum sink mark pada

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pembahasan Berdasarkan perhitungan, pengukuran arah longitudinal dan transversal dengan metode mean (rata-rata) diperoleh nilai minimum sink mark pada

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI 2.1 Tinjauan Pustaka Cahyadi (2010) penelitian yang berjudul Analisis Parameter Operasi pada Proses Plastik Injection Molding untuk Pengendalian Cacat Produk meneliti

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI 2.1 Tinjauan Pustaka Cahyadi (2010) penelitian yang berjudul Analisis Parameter Operasi pada Proses Plastik Injection Molding untuk Pengendalian Cacat Produk meneliti

ABSTRACT

OPTIMASI DESAIN MOLD UNTUK MEREDUKSI CACAT FLASH DAN SHRINKAGE PADA PRODUK PAKU KOTAK DENGAN MENGGUNAKAN SOFTWARE SIMULASI MOLDFLOW (STUDI KASUS PADA PT. PRIMA SAKTI) Erfina Ayu W. 1, Hari Arbiantara 2,

OPTIMASI DESAIN MOLD UNTUK MEREDUKSI CACAT FLASH DAN SHRINKAGE PADA PRODUK PAKU KOTAK DENGAN MENGGUNAKAN SOFTWARE SIMULASI MOLDFLOW (STUDI KASUS PADA PT. PRIMA SAKTI) Erfina Ayu W. 1, Hari Arbiantara 2,

Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi

Yogyakarta, 6 September 2007 Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi Amelia Sugondo 1, Willyanto Anggono 2, Ian Hardianto

Yogyakarta, 6 September 2007 Minimalisasi Cacat dengan Pengaturan Tekanan Terhadap Kualitas Produk pada Proses Injection Molding dengan Menggunakan Simulasi Amelia Sugondo 1, Willyanto Anggono 2, Ian Hardianto

BAB III METODOLOGI PERANCANGAN

BAB III METODOLOGI PERANCANGAN Sebelum melakukan perancangan mould untuk Tutup Botol ini, penulis menetapkan beberapa tahapan kerja sesuai dengan literatur yang ada dan berdasarkan pengalaman para pembuat

BAB III METODOLOGI PERANCANGAN Sebelum melakukan perancangan mould untuk Tutup Botol ini, penulis menetapkan beberapa tahapan kerja sesuai dengan literatur yang ada dan berdasarkan pengalaman para pembuat

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL HALAMAN JUDUL TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana

APLIKASI MOLDFLOW ADVISER PADA INDUSTRI PLASTIK MODERN UNTUK MENDAPATKAN PARAMATER INJEKSI MOLD YANG OPTIMAL HALAMAN JUDUL TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana

BAB II DASAR TEORI 2.1. Tinjau Pustaka

BAB II DASAR TEORI 2.1. Tinjau Pustaka Sugondo (2008) melakukan penelitian tentang pengaruh ketebalan pada kualitas produk plastik dan mampu bentuk dengan menggunakan simulasi pada proses injeksi. Penelitian

BAB II DASAR TEORI 2.1. Tinjau Pustaka Sugondo (2008) melakukan penelitian tentang pengaruh ketebalan pada kualitas produk plastik dan mampu bentuk dengan menggunakan simulasi pada proses injeksi. Penelitian

BAB II LANDASAN TEORI

BAB II LANDASAN TEORI 2.1 Proses Injection Molding Injection molding dapat membuat part yang memiliki bentuk yang kompleks dengan permukaan yang cukup baik. Variasi bentuk yang sangat banyak yang dapat

BAB II LANDASAN TEORI 2.1 Proses Injection Molding Injection molding dapat membuat part yang memiliki bentuk yang kompleks dengan permukaan yang cukup baik. Variasi bentuk yang sangat banyak yang dapat

Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik

Jurnal Kompetensi Teknik Vol. 2, No.1, Novemberi 2010 65 Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik Toto Rusianto, Ellyawan, S.A. & Arif Rahmanto Jurusan Teknik Mesin, Institut

Jurnal Kompetensi Teknik Vol. 2, No.1, Novemberi 2010 65 Shrinkage pada Plastik Bushing dengan Variabel Temperatur Injeksi Plastik Toto Rusianto, Ellyawan, S.A. & Arif Rahmanto Jurusan Teknik Mesin, Institut

BAB I PENDAHULUAN. 1.1 Latar Belakang. Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan

BAB I PENDAHULUAN 1.1 Latar Belakang Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan bahan dasar produksi. Logam yang dahulu banyak digunakan dalam proses industri kini mulai ditinggalkan.

BAB I PENDAHULUAN 1.1 Latar Belakang Perkembangan dunia industri saat ini diikuti oleh pembaruan penggunaan bahan dasar produksi. Logam yang dahulu banyak digunakan dalam proses industri kini mulai ditinggalkan.

ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK

8 ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK Dadi Cahyadi, ST, MT. Fakultas Teknik, Universitas Serang Raya, Jl. Raya Serang Cilegon Km.5, Serang

8 ANALISIS PARAMETER OPERASI PADA PROSES PLASTIK INJECTION MoOLDING UNTUK PENGENDALIAN CACAT PRODUK Dadi Cahyadi, ST, MT. Fakultas Teknik, Universitas Serang Raya, Jl. Raya Serang Cilegon Km.5, Serang

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI Pada bab ini akan dibahas mengenai analisa dari hasil perancangan cetakan injeksi yang telah dibuat pada bab sebelumnya. Analisa akan meliputi waktu satu

BAB IV ANALISA HASIL PERANCANGAN CETAKAN INJEKSI Pada bab ini akan dibahas mengenai analisa dari hasil perancangan cetakan injeksi yang telah dibuat pada bab sebelumnya. Analisa akan meliputi waktu satu

LAMPIRAN 1. = 82 mm. = 157,86 mm = 8,6 mm. = 158,5 mm (1 0,004)

LAMPIRAN 1 LAMPIRAN 1 1.1. Perhitungan Berat Produk Diketahui : V produk = 14519,56 mm 3 ρ pc =1260 kg/m 3 0.00126 g/mm 3 Ditanya : Massa produk? Jawab : m = V produk ρ pc = 14519,56 mm 3 0.00126 g/mm

LAMPIRAN 1 LAMPIRAN 1 1.1. Perhitungan Berat Produk Diketahui : V produk = 14519,56 mm 3 ρ pc =1260 kg/m 3 0.00126 g/mm 3 Ditanya : Massa produk? Jawab : m = V produk ρ pc = 14519,56 mm 3 0.00126 g/mm

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST PENULISAN ILMIAH Nama : Dede Kurniadi NPM : 21410739 Program Studi : Teknik Mesin Pembimbing

PROSES PEMBUATAN PRODUK BERBAHAN PLASTIK DENGAN JENIS MATERIAL HDPE UNTUK TUTUP GALON AIR MINERAL DI PT. DYNAPLAST PENULISAN ILMIAH Nama : Dede Kurniadi NPM : 21410739 Program Studi : Teknik Mesin Pembimbing

BAB III METODOLOGI PENELITIAN

BAB III METODOLOGI PENELITIAN 3.1 Prosedur Penelitian Prosedur penelitian digunakan untuk mempersempit permasalahan yang diteliti, sehingga dapat membahas dan menjelaskan permasalahan secara tepat. Pada

BAB III METODOLOGI PENELITIAN 3.1 Prosedur Penelitian Prosedur penelitian digunakan untuk mempersempit permasalahan yang diteliti, sehingga dapat membahas dan menjelaskan permasalahan secara tepat. Pada

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir Amelia Sugondo 1, Ian H. Siahaan 2 Dosen Jurusan Teknik Mesin, Universitas Kristen Petra 1,2 E-mail: amelia@petra.ac.id, ian@petra.ac.id

Studi Pengaruh Ukuran Shap Corner Terhadap Cacat Sink Mark dan Mampu Alir Amelia Sugondo 1, Ian H. Siahaan 2 Dosen Jurusan Teknik Mesin, Universitas Kristen Petra 1,2 E-mail: amelia@petra.ac.id, ian@petra.ac.id

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan pada sample produk dapat dilihat pada Tabel 4.1. Tabel 4.1. Data produk hardcase Data Produk Hardcase

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan pada sample produk dapat dilihat pada Tabel 4.1. Tabel 4.1. Data produk hardcase Data Produk Hardcase

BAB IV HASIL DAN PEMBAHASAN

26 BAB IV HASIL DAN PEMBAHASAN Pada penelitian ini, pembuatan soft magnetic menggunakan bahan serbuk besi dari material besi laminated dengan perlakuan bahan adalah dengan proses kalsinasi dan variasi

26 BAB IV HASIL DAN PEMBAHASAN Pada penelitian ini, pembuatan soft magnetic menggunakan bahan serbuk besi dari material besi laminated dengan perlakuan bahan adalah dengan proses kalsinasi dan variasi

ANALISA PERBANDINGAN PEMAKAIAN RISER RING DAN CROWN PADA PENGECORAN VELG TIPE MS 366 DENGAN UJI SIMULASI MENGGUNAKAN CAE ADSTEFAN

ANALISA PERBANDINGAN PEMAKAIAN RISER RING DAN CROWN PADA PENGECORAN VELG TIPE MS 366 DENGAN UJI SIMULASI MENGGUNAKAN CAE ADSTEFAN Oleh: M.Nawarul Fuad Shibu lijack LATAR BELAKANG Fungsi velg sebagai roda

ANALISA PERBANDINGAN PEMAKAIAN RISER RING DAN CROWN PADA PENGECORAN VELG TIPE MS 366 DENGAN UJI SIMULASI MENGGUNAKAN CAE ADSTEFAN Oleh: M.Nawarul Fuad Shibu lijack LATAR BELAKANG Fungsi velg sebagai roda

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE Muhammad Luqman Saiful fikri 1, Iman Kurnia Sentosa 2, Harini Sosiati 3, Cahyo Budiyantoro 4 Program Studi Teknik Mesin, Fakultas Teknik,

PENGARUH VARIASI KANDUNGAN CaCO 3 TERHADAP KUAT TARIK POLYPROPYLENE Muhammad Luqman Saiful fikri 1, Iman Kurnia Sentosa 2, Harini Sosiati 3, Cahyo Budiyantoro 4 Program Studi Teknik Mesin, Fakultas Teknik,

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING PUBLIKASI ILMIAH Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata Satu pada Jurusan Teknik Mesin

PENGARUH PARAMETER WAKTU TAHAN TERHADAP CACAT WARPAGE DARI PRODUK INJECTION MOLDING PUBLIKASI ILMIAH Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata Satu pada Jurusan Teknik Mesin

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE Hasil perancangan cetakan sistem penambah dan sistem saluran pada bab III yang menghasilkan model cetakan dalam proses pengecoran belum dapat dipastikan

BAB IV SIMULASI DAN ANALISIS CETAKAN RING, CONE DAN BLADE Hasil perancangan cetakan sistem penambah dan sistem saluran pada bab III yang menghasilkan model cetakan dalam proses pengecoran belum dapat dipastikan

Pengaruh Parameter Pencampuran terhadap Keseragaman Bahan Pengikat

Maulida / Jurnal Teknologi Proses 5(2) Juli 6: 148 15 154 Jurnal Teknologi Proses Media Publikasi Karya Ilmiah Teknik Kimia 5(2) Juli 6: 151 155 ISSN 1412-7814 Pengaruh Parameter Pencampuran terhadap Keseragaman

Maulida / Jurnal Teknologi Proses 5(2) Juli 6: 148 15 154 Jurnal Teknologi Proses Media Publikasi Karya Ilmiah Teknik Kimia 5(2) Juli 6: 151 155 ISSN 1412-7814 Pengaruh Parameter Pencampuran terhadap Keseragaman

Bab IV Hasil dan Pembahasan

Bab IV Hasil dan Pembahasan IV.1 Serbuk Awal Membran Keramik Material utama dalam penelitian ini adalah serbuk zirkonium silikat (ZrSiO 4 ) yang sudah ditapis dengan ayakan 400 mesh sehingga diharapkan

Bab IV Hasil dan Pembahasan IV.1 Serbuk Awal Membran Keramik Material utama dalam penelitian ini adalah serbuk zirkonium silikat (ZrSiO 4 ) yang sudah ditapis dengan ayakan 400 mesh sehingga diharapkan

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS)

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS) Amelia Sugondo Jurusan Teknik Mesin Universitas Kristen Petra

KAJIAN PENGARUH KETEBALAN PADA KUALITAS DAN MAMPU BENTUK DENGAN MENGGUNAKAN SIMULASI PADA PROSES INJECTION MOLDING (STUDI KASUS: MODEL GELAS) Amelia Sugondo Jurusan Teknik Mesin Universitas Kristen Petra

4 Hasil dan Pembahasan

4 Hasil dan Pembahasan 4.1 Sintesis Distanoksan Sintesis distanoksan dilakukan dengan mencampurkan dibutiltimah(ii)oksida dan dibutiltimah(ii)klorida (Gambar 3.2). Sebelum dilakukan rekristalisasi, persen

4 Hasil dan Pembahasan 4.1 Sintesis Distanoksan Sintesis distanoksan dilakukan dengan mencampurkan dibutiltimah(ii)oksida dan dibutiltimah(ii)klorida (Gambar 3.2). Sebelum dilakukan rekristalisasi, persen

BAB IV HASIL DAN PEMBAHASAN

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pengukuran Spesimen Pada metode DOE Taguchi yang dilakukan menggunakan analisis mean atau nilai rata rata disetiap percobaan, analisis mean pada data

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian dan Pengukuran Spesimen Pada metode DOE Taguchi yang dilakukan menggunakan analisis mean atau nilai rata rata disetiap percobaan, analisis mean pada data

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring Hariyanto Gunawan (1 dan Stefanus Ongkodjojo (2 Jurusan Teknik

SIMULASI ALIRAN FLUIDA PADA DESAIN MOLD SEBAGAI SOLUSI VISUALISASI NYATA DALAM DESAIN INJECTION MOLD Studi Kasus: Perancangan Mold Piring Hariyanto Gunawan (1 dan Stefanus Ongkodjojo (2 Jurusan Teknik

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Pembahasan Hasil Identifikasi Produk Syarat dari perancangan mold adalah mengetahui terlebih dahulu data produk yang diperlukan untuk menentukan rancangan cetakan.

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Pembahasan Hasil Identifikasi Produk Syarat dari perancangan mold adalah mengetahui terlebih dahulu data produk yang diperlukan untuk menentukan rancangan cetakan.

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan dapat dilihat pada tabel 4.1. dibawah ini Tabel 4.1. Data produk glove box Data Sampel Produk Glove

BAB IV HASIL PERANCANGAN DAN PEMBAHASAN 4.1. Hasil Identifikasi Produk Hasil identifikasi yang dilakukan dapat dilihat pada tabel 4.1. dibawah ini Tabel 4.1. Data produk glove box Data Sampel Produk Glove

Tabel 3. Hasil uji karakteristik SIR 20

IV. HASIL DAN PEMBAHASAN A. KARAKTERISTIK BAHAN BAKU 1. Karakteristik SIR 20 Karet spesifikasi teknis yang digunakan dalam penelitian ini adalah SIR 20 (Standard Indonesian Rubber 20). Penggunaan SIR 20

IV. HASIL DAN PEMBAHASAN A. KARAKTERISTIK BAHAN BAKU 1. Karakteristik SIR 20 Karet spesifikasi teknis yang digunakan dalam penelitian ini adalah SIR 20 (Standard Indonesian Rubber 20). Penggunaan SIR 20

PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM :

NAMA PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM : 22410181 JURUSAN : TEKNIK MESIN PENDAHULUAN Dewasa ini, pemakaian barang-barang yang

NAMA PROSES PEMBUATAN CAPS SUNSILK 60 ml MENGGUNAKAN INJECTION MOLDING PADA PT. DYNAPLAST.TBK : DWI CAHYO PRABOWO NPM : 22410181 JURUSAN : TEKNIK MESIN PENDAHULUAN Dewasa ini, pemakaian barang-barang yang

BAB IV HASIL DAN PEMBAHASAN. No Jenis Pengujian Alat Kondisi Pengujian

BAB IV HASIL DAN PEMBAHASAN 1.1 Hasil Pengujian Termal Pada pengujian termal menggunakan metode DSC, ABS Original + ABS Recycle mendapatkan hasil yang bervariasi pada nilai Tg dan nilai Tm. Didapatkannya

BAB IV HASIL DAN PEMBAHASAN 1.1 Hasil Pengujian Termal Pada pengujian termal menggunakan metode DSC, ABS Original + ABS Recycle mendapatkan hasil yang bervariasi pada nilai Tg dan nilai Tm. Didapatkannya

BAB IV PELAKSANAAN DAN PEMBAHASAN

28 BAB IV PELAKSANAAN DAN PEMBAHASAN 4.1 ALUR PROSES INJEKSI PLASTIK Gambar 4.1 Proses pencetakan pada mesin injeksi 29 Pada Proses Injeksi Plastik (Plastic Injection Molding Process) terdapat 2 bagian

28 BAB IV PELAKSANAAN DAN PEMBAHASAN 4.1 ALUR PROSES INJEKSI PLASTIK Gambar 4.1 Proses pencetakan pada mesin injeksi 29 Pada Proses Injeksi Plastik (Plastic Injection Molding Process) terdapat 2 bagian

METODOLOGI PENELITIAN

III. METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian Penelitian ini dilakukan di laboratorium Energi dan Elektrifikasi Pertanian serta di dalam rumah tanaman yang berada di laboratorium Lapangan Leuwikopo,

III. METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian Penelitian ini dilakukan di laboratorium Energi dan Elektrifikasi Pertanian serta di dalam rumah tanaman yang berada di laboratorium Lapangan Leuwikopo,

Predi Arif Nugroho, Danar Susilo Wijayanto dan Budi Harjanto

ANALISIS PRODUK SPION PS135 DENGAN PENGATURAN PARAMETER MOLD TEMPERATURE MATERIAL PLASTIK POLIPROPILENE PADA PROSES INJECTION MOLDING (STUDI KASUS PT. SINAR AGUNG SELALU SUKSES KARANGANYAR JAWA TENGAH)

ANALISIS PRODUK SPION PS135 DENGAN PENGATURAN PARAMETER MOLD TEMPERATURE MATERIAL PLASTIK POLIPROPILENE PADA PROSES INJECTION MOLDING (STUDI KASUS PT. SINAR AGUNG SELALU SUKSES KARANGANYAR JAWA TENGAH)

Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester - Hollow Glass Microspheres

JURNAL TEKNIK ITS Vol. 6, No. 1, (2017) ISSN: 2337-3539 (2301-9271 Print) F 196 Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester

JURNAL TEKNIK ITS Vol. 6, No. 1, (2017) ISSN: 2337-3539 (2301-9271 Print) F 196 Pengaruh Variasi Fraksi Volume, Temperatur, Waktu Curing dan Post-Curing Terhadap Karakteristik Tekan Komposit Polyester

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri FX. SETO AGUNG

OPTIMALISASI PROSES INJEKSI MOLDING MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE TUGAS AKHIR Diajukan untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Industri FX. SETO AGUNG

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING Edi Sunarto 1), Ir. Estu Prayogi M.KKK 2) 1), 2) Jurusan Teknik Mesin, Universitas Pancasila

PENGARUH PROSES PENDINGINAN TERHADAP SHINKAGE DAN DIMENSI PRODUK TS PLUG 1 BERBAHAN PVC PADA INJECTION MOLDING Edi Sunarto 1), Ir. Estu Prayogi M.KKK 2) 1), 2) Jurusan Teknik Mesin, Universitas Pancasila

BAB V HASIL DAN PEMBAHASAN

BAB V HASIL DAN PEMBAHASAN 5.1. Pemeriksaan Bahan Baku GMP Pada tahap awal penelitian dilakukan pemeriksaan bahan baku GMP. Hasil pemeriksaan sesuai dengan persyaratan pada monografi yang tertera pada

BAB V HASIL DAN PEMBAHASAN 5.1. Pemeriksaan Bahan Baku GMP Pada tahap awal penelitian dilakukan pemeriksaan bahan baku GMP. Hasil pemeriksaan sesuai dengan persyaratan pada monografi yang tertera pada

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Tinjauan Pustaka berisi uraian sistematis tentang informasi hasil-hasil penelitian yang pernah dilakukan oleh peneliti sebelumnya yang relevan

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Tinjauan Pustaka berisi uraian sistematis tentang informasi hasil-hasil penelitian yang pernah dilakukan oleh peneliti sebelumnya yang relevan

BAB IV HASIL DAN PEMBAHASAN. Foto Mikro dan Morfologi Hasil Pengelasan Difusi

BAB IV HASIL DAN PEMBAHASAN Penelitian sambungan logam tak sejenis antara Baja SS400 dan Aluminium AA5083 menggunakan proses pengelasan difusi ini dilakukan untuk mempelajari pengaruh ketebalan lapisan

BAB IV HASIL DAN PEMBAHASAN Penelitian sambungan logam tak sejenis antara Baja SS400 dan Aluminium AA5083 menggunakan proses pengelasan difusi ini dilakukan untuk mempelajari pengaruh ketebalan lapisan

STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING

Sidang Tugas Akhir (TM 091486) STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING oleh : Rachmadi Norcahyo

Sidang Tugas Akhir (TM 091486) STUDI SIMULASI DAN EKSPERIMEN PENGARUH KETEBALAN DINDING EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 METODE SAND CASTING oleh : Rachmadi Norcahyo

BAB 4 PENGUMPULAN DAN ANALISA DATA

BAB 4 PENGUMPULAN DAN ANALISA DATA 4.1 Pengumpulan Data Pengumpulan data yang dilakukan dalam penulisan skipsi ini merupakan data sekunder, dimana data tersebut berasal dari proses observasi serta wawancara

BAB 4 PENGUMPULAN DAN ANALISA DATA 4.1 Pengumpulan Data Pengumpulan data yang dilakukan dalam penulisan skipsi ini merupakan data sekunder, dimana data tersebut berasal dari proses observasi serta wawancara

IV. ANALISA DAN PEMBAHASAN. Tabel 6. Data input simulasi. Shear friction factor 0.2. Coeficient Convection Coulomb 0.2

47 IV. ANALISA DAN PEMBAHASAN A. Data Hasil Tabel 6. Data input simulasi Kecepatan putar Gerak makan 433 rpm 635 rpm 970 rpm 0.10 mm/rev 0.18 mm/rev 0.24 mm/rev Shear friction factor 0.2 Coeficient Convection

47 IV. ANALISA DAN PEMBAHASAN A. Data Hasil Tabel 6. Data input simulasi Kecepatan putar Gerak makan 433 rpm 635 rpm 970 rpm 0.10 mm/rev 0.18 mm/rev 0.24 mm/rev Shear friction factor 0.2 Coeficient Convection

Jurnal Flywheel, Volume 1, Nomor 2, Desember 2008 ISSN :

ANALISIS SIMULASI PENGARUH SUDUT CETAKAN TERHADAP GAYA DAN TEGANGAN PADA PROSES PENARIKAN KAWAT TEMBAGA MENGGUNAKAN PROGRAM ANSYS 8.0 I Komang Astana Widi Jurusan Teknik Mesin, Fakultas Teknologi Industri,

ANALISIS SIMULASI PENGARUH SUDUT CETAKAN TERHADAP GAYA DAN TEGANGAN PADA PROSES PENARIKAN KAWAT TEMBAGA MENGGUNAKAN PROGRAM ANSYS 8.0 I Komang Astana Widi Jurusan Teknik Mesin, Fakultas Teknologi Industri,

BAB III METODE PENELITIAN

BAB III METODE PENELITIAN 3.1 Lokasi Penelitian Proses penelitian dilaksanakan di Laboratorium Fisika FMIPA USU, Medan untuk pengolahan Bentonit alam dan di Lembaga Ilmu Pengetahuan Indonesia (LIPI), Bandung

BAB III METODE PENELITIAN 3.1 Lokasi Penelitian Proses penelitian dilaksanakan di Laboratorium Fisika FMIPA USU, Medan untuk pengolahan Bentonit alam dan di Lembaga Ilmu Pengetahuan Indonesia (LIPI), Bandung

BAB III METODOLOGI PENELITIAN

BAB III METODOLOGI PENELITIAN Laporan Tugas Akhir 3.1 Diagram Alir Proses Gambar 3.1. Diagram alir penelitian 25 Penelitian ini ditunjang dengan simulasi komputer dari hasil penelitian komposit PE-serbuk

BAB III METODOLOGI PENELITIAN Laporan Tugas Akhir 3.1 Diagram Alir Proses Gambar 3.1. Diagram alir penelitian 25 Penelitian ini ditunjang dengan simulasi komputer dari hasil penelitian komposit PE-serbuk

ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5

TUGAS AKHIR ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5 Disusun : DWI KARDONO NIM : D 200 040 060 JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

TUGAS AKHIR ANALISIS PENGARUH PARAMETER PROSES TERHADAP SHRINKAGE PADA GELAS PLASTIK DENGAN SOFTWARE MOLDFLOW PLASTIC INSIGHT 5 Disusun : DWI KARDONO NIM : D 200 040 060 JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

BAB III METODE PENELITIAN

BAB III METODE PENELITIAN 3.1 Alat dan Bahan Penelitian 3.1.1. Alat Penelitian Berikut adalah peralatan yang digunakan dalam penelitian ini antara lain: A. Mesin Injeksi Gambar 3.1 Mesin Injection Molding

BAB III METODE PENELITIAN 3.1 Alat dan Bahan Penelitian 3.1.1. Alat Penelitian Berikut adalah peralatan yang digunakan dalam penelitian ini antara lain: A. Mesin Injeksi Gambar 3.1 Mesin Injection Molding

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Optimalisasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka Optimalisasi secara umum adalah pencarian nilai terbaik dari yang tersedia dari beberapa fungsi yang diberikan pada suatu konteks. Dapat dikatakan

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE FX Seto Agung Riyanto 1, Paulus Wisnu Anggoro 2 dan Cahyo Budiantoro 3 1,2 Program S1 UAJY ATMI Program Studi

OPTIMALISASI PROSES INJEKSI PLASTIK MENGGUNAKAN MOLDFLOW DUAL-DOMAIN PADA DESAIN BASE PLATE FX Seto Agung Riyanto 1, Paulus Wisnu Anggoro 2 dan Cahyo Budiantoro 3 1,2 Program S1 UAJY ATMI Program Studi

Multiple Channel Fluidity Test Castings Pengujian ini digunakan untuk mengetahui fluiditas aliran logam cair saat

Multiple Channel Fluidity Test Castings Pengujian ini digunakan untuk mengetahui fluiditas aliran logam cair saat melalui saluran lebih dari satu dan dengan penampang sempit, yang mana banyak terdapat

Multiple Channel Fluidity Test Castings Pengujian ini digunakan untuk mengetahui fluiditas aliran logam cair saat melalui saluran lebih dari satu dan dengan penampang sempit, yang mana banyak terdapat

BAB III PROSES DESIGN MOLDING PLASTIK DAN JENIS-JENIS CACAT PADA PRODUK INJECTION MOLDING

BAB III PROSES DESIGN MOLDING PLASTIK DAN JENIS-JENIS CACAT PADA PRODUK INJECTION MOLDING 3.1 Proses Design Molding Plastik 3.1.1 Flow Chart Proses Design Molding Plastik Untuk mempermudah pembahasan dan

BAB III PROSES DESIGN MOLDING PLASTIK DAN JENIS-JENIS CACAT PADA PRODUK INJECTION MOLDING 3.1 Proses Design Molding Plastik 3.1.1 Flow Chart Proses Design Molding Plastik Untuk mempermudah pembahasan dan

BAB IV ANALISIS DATA DAN PEMBAHASAN

BAB IV ANALISIS DATA DAN PEMBAHASAN 4.1 Mold Review Mold lama yang digunakan dalam memproduksi Bobbin A K25G adalah jenis injection molding. Mold lama ini menggunakan system hot runner. Mold ini sendiri

BAB IV ANALISIS DATA DAN PEMBAHASAN 4.1 Mold Review Mold lama yang digunakan dalam memproduksi Bobbin A K25G adalah jenis injection molding. Mold lama ini menggunakan system hot runner. Mold ini sendiri

4 Hasil dan Pembahasan

4 Hasil dan Pembahasan 4.1 Sintesis Padatan TiO 2 Amorf Proses sintesis padatan TiO 2 amorf ini dimulai dengan melarutkan titanium isopropoksida (TTIP) ke dalam pelarut etanol. Pelarut etanol yang digunakan

4 Hasil dan Pembahasan 4.1 Sintesis Padatan TiO 2 Amorf Proses sintesis padatan TiO 2 amorf ini dimulai dengan melarutkan titanium isopropoksida (TTIP) ke dalam pelarut etanol. Pelarut etanol yang digunakan

ANALISIS THERMOGRAVIMETRY DAN PEMBUATAN BRIKET TANDAN KOSONG DENGAN PROSES PIROLISIS LAMBAT

ANALISIS THERMOGRAVIMETRY DAN PEMBUATAN BRIKET TANDAN KOSONG DENGAN PROSES PIROLISIS LAMBAT Oleh : Harit Sukma (2109.105.034) Pembimbing : Dr. Bambang Sudarmanta, ST. MT. JURUSAN TEKNIK MESIN FAKULTAS

ANALISIS THERMOGRAVIMETRY DAN PEMBUATAN BRIKET TANDAN KOSONG DENGAN PROSES PIROLISIS LAMBAT Oleh : Harit Sukma (2109.105.034) Pembimbing : Dr. Bambang Sudarmanta, ST. MT. JURUSAN TEKNIK MESIN FAKULTAS

BAB IV HASIL DAN PEMBAHASAN. Pada pembuatan dispersi padat dengan berbagai perbandingan

BAB IV HASIL DAN PEMBAHASAN A. HASIL 1. Pembuatan Serbuk Dispersi Padat Pada pembuatan dispersi padat dengan berbagai perbandingan dihasilkan serbuk putih dengan tingkat kekerasan yang berbeda-beda. Semakin

BAB IV HASIL DAN PEMBAHASAN A. HASIL 1. Pembuatan Serbuk Dispersi Padat Pada pembuatan dispersi padat dengan berbagai perbandingan dihasilkan serbuk putih dengan tingkat kekerasan yang berbeda-beda. Semakin

Gambar 2.1.(a) Geometri elektroda commit to Gambar user 2.1.(b) Model Elemen Hingga ( Sumber : Yeung dan Thornton, 1999 )

digilib.uns.ac.id BAB II LANDASAN TEORI 2.1 Tinjauan Pustaka Resistance Spot Welding (RSW) atau Las Titik Tahanan Listrik adalah suatu cara pengelasan dimana permukaan plat yang disambung ditekankan satu

digilib.uns.ac.id BAB II LANDASAN TEORI 2.1 Tinjauan Pustaka Resistance Spot Welding (RSW) atau Las Titik Tahanan Listrik adalah suatu cara pengelasan dimana permukaan plat yang disambung ditekankan satu

BAB I PENDAHULUAN. Injection molding adalah proses pembentukan plastik dengan. cara melelehkan material plastik yang kemudian diinjeksikan ke

BAB I PENDAHULUAN 1.1. Latar Belakang Injection molding adalah proses pembentukan plastik dengan cara melelehkan material plastik yang kemudian diinjeksikan ke dalam sebuah cetakan (mold). Dengan teknik

BAB I PENDAHULUAN 1.1. Latar Belakang Injection molding adalah proses pembentukan plastik dengan cara melelehkan material plastik yang kemudian diinjeksikan ke dalam sebuah cetakan (mold). Dengan teknik

STUDI EKSPERIMEN PENGARUH VARIASI DIMENSI CIL DALAM (INTERNAL CHILL) TERHADAP CACAT PENYUSUTAN (SHRINKAGE) PADA PENGECORAN ALUMINIUM 6061

STUDI EKSPERIMEN PENGARUH VARIASI DIMENSI CIL DALAM (INTERNAL CHILL) TERHADAP CACAT PENYUSUTAN (SHRINKAGE) PADA PENGECORAN ALUMINIUM 6061 Oleh: NURHADI GINANJAR KUSUMA NRP. 2111106036 Dosen Pembimbing

STUDI EKSPERIMEN PENGARUH VARIASI DIMENSI CIL DALAM (INTERNAL CHILL) TERHADAP CACAT PENYUSUTAN (SHRINKAGE) PADA PENGECORAN ALUMINIUM 6061 Oleh: NURHADI GINANJAR KUSUMA NRP. 2111106036 Dosen Pembimbing

PENGARUH VOLUME EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 DENGAN METODE SAND CASTING

TUGAS AKHIR Surabaya, 15 Juli 2014 PENGARUH VOLUME EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 DENGAN METODE SAND CASTING Oleh : Muhammad MisbahulMunir NRP. 2112 105 026 Dosen

TUGAS AKHIR Surabaya, 15 Juli 2014 PENGARUH VOLUME EXOTHERMIC RISER TERHADAP CACAT SHRINKAGE PADA PENGECORAN ALUMINIUM 6061 DENGAN METODE SAND CASTING Oleh : Muhammad MisbahulMunir NRP. 2112 105 026 Dosen

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI Harry Anggodo 1, Dadan Heryada 2 (1) Mahasiswa Konsentrasi Teknik Rekayasa

ANALISIS WARPAGE BERDASARKAN ALIRAN MATERIAL DAN SISTEM PENDINGIN PADA CETAKAN INJEKSI PLASTIK DAN OPTIMASI PADA PRODUK KIPAS JARI Harry Anggodo 1, Dadan Heryada 2 (1) Mahasiswa Konsentrasi Teknik Rekayasa

Diagram Fasa. Latar Belakang Taufiqurrahman 1 LOGAM. Pemaduan logam

Diagram Fasa Latar Belakang Umumnya logam tidak berdiri sendiri (tidak dalam keadaan murni Kemurnian Sifat Pemaduan logam akan memperbaiki sifat logam, a.l.: kekuatan, keuletan, kekerasan, ketahanan korosi,

Diagram Fasa Latar Belakang Umumnya logam tidak berdiri sendiri (tidak dalam keadaan murni Kemurnian Sifat Pemaduan logam akan memperbaiki sifat logam, a.l.: kekuatan, keuletan, kekerasan, ketahanan korosi,

BAB IV HASIL DAN PEMBAHASAN. pelarut dengan penambahan selulosa diasetat dari serat nanas. Hasil pencampuran

37 BAB IV HASIL DAN PEMBAHASAN Sampel plastik layak santap dibuat dari pencampuran pati tapioka dan pelarut dengan penambahan selulosa diasetat dari serat nanas. Hasil pencampuran ini diperoleh 6 sampel

37 BAB IV HASIL DAN PEMBAHASAN Sampel plastik layak santap dibuat dari pencampuran pati tapioka dan pelarut dengan penambahan selulosa diasetat dari serat nanas. Hasil pencampuran ini diperoleh 6 sampel

BAB IV HASIL YANG DICAPAI DAN MANFAAT BAGI MITRA